2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Viimati modifitseeritud: 2025-06-01 07:13:44

Keevitus- ja pinnakattetehnoloogiad võimaldavad tõhus alt taastada metallosi, tagades toote kõrge töökindluse ja vastupidavuse. Seda kinnitab praktika kasutada neid meetodeid remonditööde tegemisel erinevates valdkondades - alates autode remondist kuni v altsmetalli tootmiseni. Metallkonstruktsioonide remonditööde kogumahust kulub detailide taastamine keevitamise ja pindamise teel umbes 60-70%. Enimlevinud terassilindriplokkide, mootorivõllide, karterite, ketilülide, labade jms remont

Keevitamine ja pindamine remondi- ja restaureerimistöödel

Mõlemad meetodid põhinevad erinevate parameetritega termotöötlusmeetoditelühendatud seadmete tööd. Keevitamise all mõistetakse aatomitevaheliste sidemete moodustamise protsessi, mille abil saab ühendada detaili erinevaid elemente, sulgeda tehnoloogilisi lünki ja kõrvaldada väiksemaid defekte pinnal. Keevitusprotsessi energiapotentsiaali tagab tooriku üldine või lokaalne kuumutamine.

Seda tüüpi tüüpilised toimingud hõlmavad plaatide, velgede ja pukside täiendavate või purunenud osade kinnitamist. Lisaks lihtsate geomeetriliste kujunditega toodete parandamisele on võimalikud ka keerulisemad restaureerimistööd, kuid seda muude tehnoloogiliste toimingute osana. Näiteks keevitamise teel keerme taastamisele lisanduvad mehaaniline sirgendamine ja treimine. Lisaks tuleks sellise töö puhul järgida nõudeid abitööriistade, näiteks stantside ülekuumenemise kohta, mis on otseselt seotud keerme korrigeerimisega.

Pindamise puhul hõlmab see meetod täiendava metallkatte kandmist taastatavale pinnale. Uus tehnoloogiline kiht võib olla kasulik kulunud osade parandamisel või pinna tugevdamisel hõõrdepiirkonnas.

Rakendusseadmed

Keevitamisel tuleb tingimata kasutada toiteallikat, seadmeid detaili hoidmiseks ja kaare suunamiseks. Sagedamini kasutatakse keevitusmuundurit, mis sisaldab mootorit alalisvoolu generaatoriga 70 kuni 800 A. Kasutada võib ka trafoga alaldeid.vool ja juhtseade. Kui me räägime kulumaterjalidest ja abiseadmetest, siis osade taastamine keevitamise ja pindamise teel toimub hoidehuuliku, elektroodide ja jahutussüsteemide ühendamisega. Pindamisel kasutatakse ka pidurisadulate ja tõstukitega deformeerivaid päid, mis võimaldavad kinnitada tööpinkidele (treipingid või kruvilõikamine). Üleliigsete metalliservade ja -kihtide eemaldamiseks kasutatakse spetsiaalseid lõikureid.

Osade ettevalmistamise nõuded

Nii keevitamisel kui ka pindamise protsessis määrab töö kvaliteedi suurel määral tooriku algseisund. Detaili pinnad tuleb puhastada roostest, katlakivist, mustusest ja rasvast. Vastasel juhul suureneb läbitungimise puudumise, pragude ja räbu lisamise oht. Erilist tähelepanu tuleks pöörata rasvaärastusele tehase- ja säilitusõlidest. See protseduur viiakse läbi kuumas lahuses, mille järel toode pestakse ja kuivatatakse. Enne detailide taastamist keevitamise teel on soovitatav teostada liivapritsiga töötlemine, mis parandab remondi kvaliteeti. Selliste ülesannete jaoks kasutatakse abrasiivseid töötlemismeetodeid koos kompressorseadmete, lihvketaste ja lõikurite ühendamisega. Kergeid korrosioonikahjustuse jälgi saab eemaldada ka käsitsi metallharjadega.

Milliseid elektroode taastamiseks kasutatakse?

Pärast peamise tööseadme ja tooriku ettevalmistamist võite jätkata elektroodide valimist. Valik sõltub metalli tüübist, defekti iseloomust janõuded ülekattekihile. Reeglina kasutatakse levinud purunemiste ja pragude korral tavapäraseid keevituselektroode, mille tõmbetugevus on umbes 4 MPa. Süsinikterastega töötamiseks on soovitatav kasutada kulumaterjale, mille vardad on valmistatud traadist Sv-08 paksusega 1,5-12 mm. Ärge ignoreerige katte omadusi. Suure stabiliseeriva efekti detailide taastamisel keevitamise ja pindamise teel annab E-34 tüüpi elektroodi kriitkate. See aitab kaasa stabiilsele kaare põlemisprotsessile, mis võimaldab teil moodustada tiheda ja ühtlase õmbluse.

Tänapäeval kasutatakse ka mittestandardseid elektroodide kulumaterjale, nagu lint ja torukujulised pulberelemendid. Tavaliselt on need kuni 0,8 mm paksused v altsitud metallribad, mille pind on täidetud mitmesuguste ferromangaani, staliniidi jms pulbriliste legeerivate segudega. Selliste elektroodidega tuleks tegeleda, kui plaanitakse remonditavale alale anda täiendavaid tööomadusi.

Käsitsi kaarkeevitus ja pinnakatte meetod

Kahjustatud keevisõmbluste parandamisel, pragude tihendamiseks ja hermeetiliste korpuste tihendamiseks võite kasutada käsitsi meetodit grafiit-, süsinik- või volframelektroodidega. Töö käigus võetakse kattekihiga varraste kimp ja kinnitatakse traadiga. Otsad tuleb eelnev alt keevitada ja sisestada ettevalmistatud hoidikusse. Töö ajal moodustavad elektroodid laia toimeväljaga nn rändkaare. Kuidasmida suurem on kahjustatud ala, seda suurem peaks olema tala. Sel viisil keevitusprotsessi peamine raskus seisneb vajaduses ühendada kolmefaasiline võrk, kuna sama pindamine 5-6 elektroodi talaga tuleb läbi viia suurenenud vooluga. Seda meetodit kasutatakse keskmise ja suure paksusega legeeritud ja vähelegeeritud terasest valmistatud osade parandamiseks.

Automaatne sukelkaarkeevitusmeetod

Automaatne pinnakatteprotsess erineb selle poolest, et elektroodide varustamine kaare liikumisega piki tööpinda on täielikult mehhaniseeritud. Voog omakorda tagab sihttsooni isoleerimise hapniku kahjulike mõjude eest. Meetodit kasutatakse lamedate ja silindriliste detailide pindade taastamiseks kulumissügavusega kuni 15 mm. Defekti suuruse suurenedes võib peale kanda mitu kihti kõvakatet, kuid sel juhul tuleb oodata iga eelmise kihi polümerisatsiooni. See osade keevitamise ja pindamise teel taastamise tehnoloogia eeldab vooluallikate ühendamist muunduri või alaldi kujul kruvilõiketreipingiga. Tööpiirkonnas moodustatakse 1-4 mm paksune räbusti kate, mille järel juhitakse automaatselt kaarega elektroodi traat. Selle meetodi peamised eelised võrreldes käsitsi keevitusega on minimaalne metallikadu pritsmete tõttu. Manuaalne meetod annab mitu korda rohkem tuhka ja jäätmeid.

Vibrokaarpinna meetod

Sel juhul kasutatakse sulavaid elektroode, mis protsessispõlevad kaared vibreerivad lühistega. Samuti on automatiseeritud tarbekaupade tarnimise ja teisaldamise toimingud. Vaatamata protsessi välisele keerukusele on meetod üsna lihtne ega nõua eriseadmete kasutamist. Pealegi võib pikemas perspektiivis eeldada detaili deformatsiooni välistamist, säilitades kõvaduse ilma kuumtöötluseta. Siiski on ka piiranguid. Niisiis sobivad vibratsioonimeetodid detailide taastamiseks keevitamise ja pinnakattega töödeldavate detailide jaoks, mille läbimõõt on vähem alt 8 mm või paksusega 0,5-3,5 mm. Teoreetiliselt saab vibrokaarpindamist teostada erinevates kaitsvates keskkondades gaasi või räbustiga, kuid praktikas kasutatakse sagedamini vedelat isolatsiooni - näiteks sooda lahust.

Keevitamine ja pinnakate gaasikaitsekeskkonnas

See meetod hõlmab spetsiaalse ballooni valmistamist surugaasi seguga. Kasutada võib argooni ja süsinikdioksiidi gaase, mis juhitakse kõrge rõhu all keevitustsooni. Segu ülesanne taandub ka kaitsefunktsioonile, milleks on tooriku isoleerimine õhus leiduva lämmastiku ja hapniku negatiivsete mõjude eest. Kõrgeima kvaliteediga liitekohad gaasilises keskkonnas keevitamisel saadakse volframelektroodide abil, millel on eraldi täitematerjalide sisend tööpiirkonda. Pinnastamine toimub vastupidise polaarsusega alalisvoolu all. Protsessi saab mehhaniseerida, kui kasutatakse elektroodtraati, kuid gaasi-elektripõleteid käsitsetakse tavaliselt käsitsi.

Poolautomaatsed keevitus- ja pinnakattemeetodid

Optimaalne meetod alumiiniumi ja erinevate värviliste metallide sulamitega töötamiseks. Tänu seadmete parameetrite paindlikule seadistusele ja erinevate kaitsekeskkondade kasutamise võimalusele saab operaator väikese voolutugevuse juures saada kvaliteetse õmbluse kuni 12 mm paksusele toorikule. Osade keevitamise teel taastamise poolautomaatne meetod viiakse läbi 0,8-6 mm paksuste volframelektroodide abil. Pinge võib sel juhul varieeruda vahemikus 20-25 V ja voolutugevus on 120 A piires.

Alternatiivne rõhu taastamise tehnoloogia

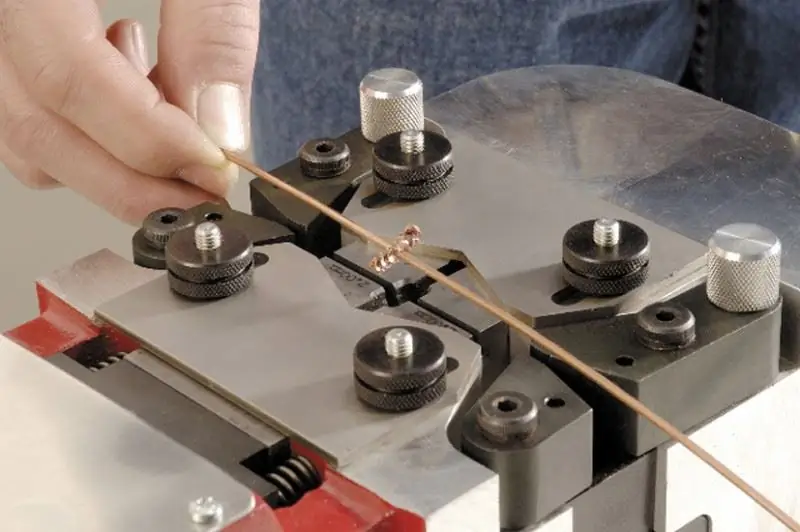

Lisaks termilistele keevitus- ja pindamismeetoditele kasutatakse ka laia rühma kontakt- või külmmeetodeid metallist toorikute struktuuri muutmiseks. Eelkõige toimub osade taastamine rõhu all keevitamise teel stantsidega mehaaniliste sõlmede abil. Plastilise deformatsiooni käigus moodustub kontaktpunktides teatud parameetritega keevisliide. Deformeeriva efekti konfiguratsioon sõltub stantsi omadustest ja kokkusurumistehnikast.

Järeldus

Tänapäeval pole metallkonstruktsiooni defektide parandamiseks tõhusamaid viise kui keevitamine ja pindamine. Teine asi on see, et nendes segmentides arendatakse aktiivselt erinevaid meetodeid tehnoloogia rakendamiseks praktikas. Kõige lootustandvamaks suunaks võib nimetada detailide taastamist keevitamise ja automatiseeritud seadmetel pindamise teel. Remonditoimingute mehhaniseerimine suurendab protsessi tootlikkust, selleergonoomika ja keevitaja ohutustase. Samal ajal töötatakse välja ülitäpse argoon-kaarkeevituse meetodid koos gaaskaitsevahendite ühendamisega. Täielikust automatiseerimisest selles suunas on veel vara rääkida, kuid tulemuse kvaliteedi poolest on see valdkond edasi arenenud.

Soovitan:

Jäätmepõletustehas: tehnoloogiline protsess. Jäätmepõletustehased Moskvas ja Moskva piirkonnas

Jäätmepõletusseadmed on olnud pikka aega vastuolulised. Hetkel on need odavaim ja soodsaim viis jäätmete taaskasutamiseks, kuid kaugeltki mitte kõige ohutum. Igal aastal ilmub Venemaale 70 tonni prügi, mis tuleb kuhugi ära vedada. Väljapääsuks saavad tehased, kuid samal ajal puutub Maa atmosfäär kokku tohutu reostusega. Millised jäätmepõletusseadmed on olemas ja kas on võimalik peatada jäätmeepideemia Venemaal?

Mobiilsed söödaveskid: kirjeldus, tehnoloogiline protsess

Täna saate kuulda palju arutelu põllumajanduses kasutatavate progressiivsete seadmete üle, milleks on mobiilsed söödaveskid. Seadme põhimõtted, rakendamise eelised ja selle seadme klientide ülevaated leiate artiklist

Gaasiplokkide tootmine: tehnoloogiline protsess, materjalid ja seadmed

Tänapäeval on palju populaarseid ehitusmaterjale. Üheks uuenduseks on vahtbetooni hulka kuuluvate gaasiplokkide tootmine. Neist on tulus mitte ainult eramaja ehitamine, vaid ka müügiks tootmine

Puidutöötlemine: omadused ja tehnoloogiline protsess

Kaasaegne puidutöötlemise tootmine hõlmab kõrgtehnoloogiliste seadmete kasutamist kvaliteetse saematerjali tootmiseks

Osade ja nende omaduste taastamise viiside klassifikatsioon

Praegu töötavad insenerid aktiivselt uute osade taastamismeetodite loomise ja täiustamise nimel. Ja sellel on objektiivsed põhjused: esiteks on mõnel juhul kalli terasest uute toodete valmistamine ressursside osas kulukam ja teiseks ei ole ettevõttel lihts alt tehnoloogilist võimekust toota uusi keerukaid osi. kuju ja tehnilised nõuded