2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

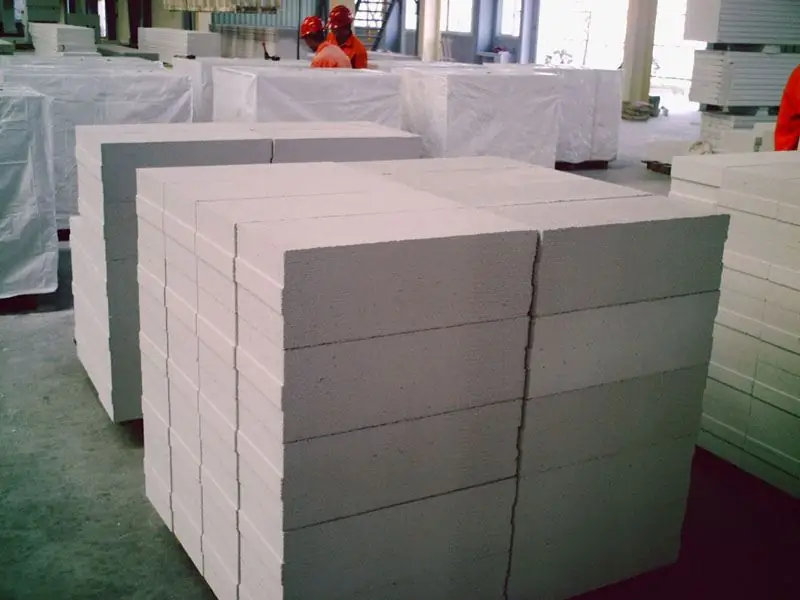

Gaasiplokkide tootmine on praegu üsna tulus. Materjal kuulub rakubetooni rühma. See tähendab, et suurem osa sellest on täidetud gaasimullidega, mis vähendab oluliselt nende füüsilist kaalu. Samal ajal on neil head soojusisolatsiooni omadused ja tugevusparameetrid. Tänu loetletud omadustele on gaasiplokid muutunud lühikese aja jooksul üsna populaarseks.

Üldine teave gaasiplokkide kohta

Kui me räägime sellest, mis on poorbetoon või gaasiplokk, siis see on kunstliku päritoluga kivi, mida iseloomustab suur hulk mikroskoopilisi poore. Seda materjali nimetatakse üsna sageli ka autoklaavitud kärgbetooniks, mis annab aimu gaasiplokkide valmistamise tehnoloogiast.

Väärib märkimist, et ehitusmaterjalil on ka kõrge energiasäästumäär. Seda seletatakse sama poorse struktuuri olemasoluga. Teine hea eelis on iga ploki väike kaal.

Gaasiplokkide tootmine on muutunud lai alt populaarseks ka tänu neilekonstruktsioonidele on võimalik ehitada mitte ainult vaheseinu, vaid ka kandvaid seinu. Sellist rakubetooni ei ole võimalik kasutada tööstusehituses ega kõrghoonete ehitamisel. Peamine kasutusvaldkond on eraehitus. Sel juhul võib eristada veel üht eelist, milleks on see, et plokid ei avalda vundamendile tugevat survet, kuna kaaluvad üsna vähe. See aitab säästa märkimisväärseid vahendeid sihtasutuse korrastamisel.

gaasbetoonmaterjalid

Kõik ülalmainitud eelised tulenevad materjalidest, mida kasutatakse gaasiplokkide tootmisel toorainena. Tegelikult on materjali valmistamiseks vajalikud kõik kolm komponenti - need on tsement, kvartsliiv ja puhumisaine, mille rollis on alumiiniumipulber. Kuigi võib öelda, et mõned tootjad lisavad kompositsioonile siiski täiendavaid elemente, näiteks lupja või tuhka.

Poorbetooni tootmine

Gaasiplokkide tootmine toimub kuivade materjalide rühmast, mis segatakse omavahel vee lisamisega. Viimasena võite kasutada mis tahes tehnilist tüüpi vett, mis sobib vastav alt GOST 23732-79 nõuetele. Vedeliku lisamisel on oluline jälgida selle temperatuuri. Kui see on piisav alt kuum (45 kraadi Celsiuse järgi), kiirendab see ploki kõvenemist, suurendades selle maksimaalset ohutustegurit. Kui tegemist on tööstusliku tootmisega,See aitab ka tootlikkust tõsta. Nendel põhjustel soojendavad peaaegu kõik gaasiplokkide tehased omavad ettevõtted vett enne selle kuivainetele lisamist. Veel üks kuumutatud vedeliku kasutamise pluss on see, et saate säästa tsemendi kogust, kuna kuum vesi stimuleerib tugevamini kuivade toorainete aktiivsust.

Liiva valik tootmiseks

Gaasiplokkide minitootmine või tööstuslik tootmine nõuab sellise koostisosa nagu liiva hoolikat valikut. Kui käsitleda teemat teoreetilisest küljest, siis võib kasutada nii karjääri- kui ka jõeliiva. Üks kõige olulisem nõue on, et see tooraine peab sisaldama minimaalselt muda ja savi lisandeid. Olulist rolli mängib ka liivaterade suurus - mitte rohkem kui 2 mm.

Siinkohal tasub esile tõsta autoklaavigaasiploki tootmist, kuna selle valmistamisel saab liiva asendada selliste koostisosadega nagu räbu või tuhk. Näiteks kui kasutate soojuselektrijaamade tuhka, siis väheneb valmistoote tihedus, mis vähendab tootmiskulusid.

Tsement ja puhumisaine

Kvaliteetse toote saamiseks gaasiplokkide, vahtplokkide ja muu rakubetooni tootmisel on vaja kasutada tsemendi kaubamärke nagu M400 või M500. Parim võimalus oleks valida tooraine, mis vastab täielikult standardile GOST 10178-85. Mis puudutabgaasistaja, siis valitakse tavaliselt kas PAP-1 või PAP-2 kaubamärgi alumiiniumpulber. Harvadel juhtudel valitakse puhumisaineks mitte pulber, vaid spetsiaalne pasta. Väärib märkimist, et kasutada võib ka suspensiooni, kuna pulbrilist materjali ei ole alati mugav sõtkuda.

Puudri toime olemus on järgmine. Alumiinium reageerib tsemendi- või lubimördiga, millel on leeliselised omadused. Selle protsessi käigus tekivad sellised elemendid nagu k altsiumisoolad (aluminaadid) ja gaasiline vesinik. Need kaks ainet moodustavad poorid, muutes nende struktuuri sobivaks.

Kvaliteetse toote loomiseks on väga oluline valida iga komponendi õiged proportsioonid. Praeguseks on gaseeritud betoonplokkide tootmise tehnoloogia kohta üldised soovitused: 50-70% tsementi kogumassist, 0,04-0,09% alumiiniumi segust ja ka 20-40% toorliiva. materjalid. Lisaks on vaja tehnilist vett 0,25-0,8% ja lupja 1-5%. Teisisõnu, näiteks 1 kuupmeetri toote saamiseks peab teil olema: 90 kg tsementi, vett kuni 300 liitrit, 375 kg liiva ja 35 kg lupja. Alumiiniumipulbri kogus on ainult 0,5 kg.

Kuigi on oluline mõista, et need on vaid üldised koostise soovitused. Komponentide arvu saab reguleerida juba tootmises, olenev alt soovitud lõpptulemusest.

Mida vajate tootmiseks?

Mis puudutab tootmistehnoloogiat, siis seepiisav alt lihtne. Kuid hoolimata sellest ei tööta kodused meetodid ega seadmed siin. Sel juhul peate ostma spetsiaalse masina gaasiplokkide tootmiseks, kui teil on vaja oma tarbeks kärgbetooni valmistada.

Siiski peaksite mõistma, et ainult ühte masinat ei ole võimalik osta. Seadmed kuuluvad poorbetoonplokkide tootmisliini kompleksi. See on omamoodi minitehas. Ostes selliseid seadmeid tootj alt, saate kasutada spetsialisti teenuseid, kes aitab teil mõista ja seadistada tehnoloogilist protsessi, ütleb teile, kuidas valida õigeid komponente ja nende kogust.

Erinevad seadmed

Valmistamisseadmed jagunevad praegu mitut tüüpi. Peamine kriteerium nendest ühe valimisel on vajalik tootlikkus päevas. Samuti on väga oluline mõista, kui palju inimesi sellist liini teenindab.

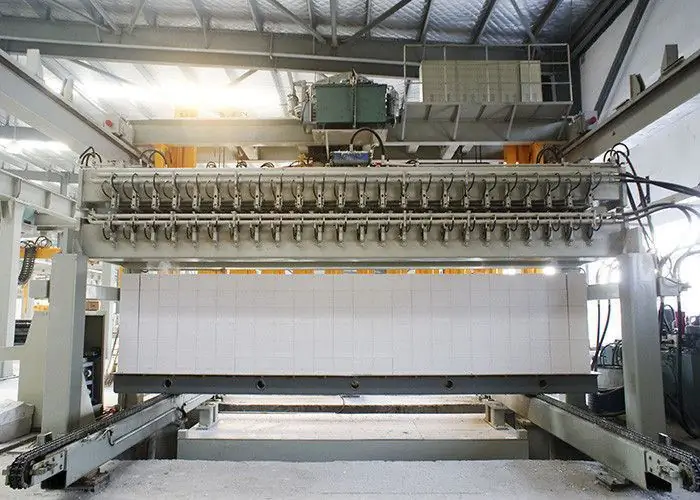

Esimest tüüpi seadmed on statsionaarsed. Sellise liini päevane tootlikkus on 60 kuupmeetrit. Kõige sagedamini kasutatakse selle paigutamiseks ladu või tootmispinda, mille üldpind on vähem alt 500 m22. Peamine omadus on see, et vormid liiguvad statsionaarsesse segistisse, kus need täidetakse mördiga. Pärast seda viiakse läbi kõik muud tootmise tehnoloogilised etapid. Liini edukaks kasutamiseks on vaja ainult ühte lisatöötajat.

Konveieriseadmed

Konveierliinid on varustatud seal, kus on vaja tootlikkust oluliselt tõsta. Sellise kompleksi see parameeter on 75-150 kuupmeetrit päevas. Sel juhul on tootmistempo kiirem, ainult plokkide tahkumise kestus ei muutu, kuna see ei sõltu liinist. Kuid koos sellega on vaja palju rohkem ruumi kui statsionaarsete seadmete jaoks. Lisaks on teenusega kaasatud minimaalselt 8 inimest, hoolimata asjaolust, et enamik protseduure toimub automaatselt.

Väikesed kompleksid

Mis puudutab tootmiseks mõeldud miniliine, siis need on kõige ebaefektiivsemad tehased, vaid 15 kuupmeetrit päevas. Need erinevad statsionaarsetest kompleksidest selle poolest, et siin ei liigu edasi vorm, vaid mikser. See vähendab oluliselt vajalikku ruumi 140-160 m2. Kõige sagedamini ostetakse need gaasiplokkide tootmisliini starterina.

On veel üks eraldi tüüp, mida nimetatakse mobiilseadmeteks. Neid kasutatakse ainult eraehituse ajal. Väärib märkimist, et spetsialistide arvutuste kohaselt tasuvad sellised paigaldised end üsna kiiresti ära. Lisaks aitavad need säästa ehituskulusid umbes 30%. Mobiilsete seadmete eripära on see, et need on varustatud kompressoriga ja võivad töötada isegi tavalise kodu elektrivõrguga ühendatuna.

Tootmisetapid

Siinkohal on oluline märkida, et poorbetooni saab autoklaavida ja mitteautoklaavida. Erinevus seisneb sellesteine variant on odavam, kuid selle tugevusomadused on samuti väiksemad. Kuid tänu sellele, et tootmiskulud on palju madalamad, on see lai alt populaarne. Sel põhjusel tasub kaaluda materjali tootmise etappe.

- Esimene etapp on loomulikult kõigi vajalike komponentide valimine nende täpses annuses. Pärast seda tuleb need lahuse saamiseks põhjalikult segada. Kui teil on varustus olemas, ei kesta see protseduur rohkem kui 10 minutit.

- Teine etapp on see, et eelnev alt valmistatud lahus tuleb asetada spetsiaalsetesse vormidesse. Selleks kasutatakse õiget varustust. Tasub teada, et vorm tuleb täita vaid poolenisti, sest gaasimullide tekke tõttu segu aja jooksul suureneb. Mis puudutab aega, siis protsess võtab aega 4 tundi, mille jooksul segu täidab vormi tavaliselt täielikult. Juhtub ka seda, et ruumi napib. Sel juhul tuleb ülejääk eemaldada 2 tundi pärast laadimist.

- Viimane etapp on valmis ploki säritamine. See protseduur kestab umbes 16 tundi. Pärast seda saab tegeleda materjali lahtivõtmise ja kaubaalustele mahalaadimisega. Järgmiseks peate need jätma alustele, et nad saaksid nn karastustugevuse. Aja jooksul kestab see etapp 2 kuni 3 päeva. Pärast seda perioodi saab plokke lattu saata, kuid müüa saab neid alles 28. päeval, sest alles selleks ajaks jõuab tugevus soovitud tasemele.

Tootmine müügis

Lõpuks tasub lisada, et lavastusgaseeritud betoonplokid on väga tulus äri. See on selgelt näha pärast kulude ja hinna võrdlemist. 1 kuupmeetri valmistoodete maksumus ulatub tavaliselt 1800 rublani. Mis puudutab 1 kuupmeetri jaehinda, siis see võib ulatuda 2500 rublani. Nagu näete, ulatub ainult ühe kuupmeetri puhaskasum 700 rublani.

Soovitan:

Jäätmepõletustehas: tehnoloogiline protsess. Jäätmepõletustehased Moskvas ja Moskva piirkonnas

Jäätmepõletusseadmed on olnud pikka aega vastuolulised. Hetkel on need odavaim ja soodsaim viis jäätmete taaskasutamiseks, kuid kaugeltki mitte kõige ohutum. Igal aastal ilmub Venemaale 70 tonni prügi, mis tuleb kuhugi ära vedada. Väljapääsuks saavad tehased, kuid samal ajal puutub Maa atmosfäär kokku tohutu reostusega. Millised jäätmepõletusseadmed on olemas ja kas on võimalik peatada jäätmeepideemia Venemaal?

Mobiilsed söödaveskid: kirjeldus, tehnoloogiline protsess

Täna saate kuulda palju arutelu põllumajanduses kasutatavate progressiivsete seadmete üle, milleks on mobiilsed söödaveskid. Seadme põhimõtted, rakendamise eelised ja selle seadme klientide ülevaated leiate artiklist

Püsiühendused: tehnoloogiline protsess ja klassifikatsioon

Elementide ja konstruktsioonide dokkimine võib jagada kahte põhirühma: lahtivõetavad ja püsiühendused. Esimesed on need, mida saab lahti võtta ilma kinnituselementide terviklikkust rikkumata. Nende hulka kuuluvad kinnitused mutritega, poldid, naastud, kruvid, kõik ühendused nii keermega kui ka ilma

Sisene tootmine on Mõiste, määratlus, organiseerimismeetodid ja tehnoloogiline protsess

Tootmisprotsess on keerukas tehnoloogiline tegevus, mida saab korraldada erineval viisil ja vahenditega. Ettevõtte tööd toodete järjestikuse tootmise tingimustes peetakse tänapäeval kõige tõhusamaks, kuid samal ajal tööjõu-, organisatsiooni- ja materjalikulude osas nõudlikuks. In-line tootmine on üldises mõttes tootmistegevuse formaat, mille puhul tulevad esiplaanile operatsioonide rütmi ja korratavuse põhimõtted

Millest mündid on valmistatud: materjalid ja sulamid, tehnoloogiline protsess

Me kõik tegeleme metallrahaga iga päev. Münte leiab igaüks oma rahakotist, taskust, kodust hoiupõrsast riiulilt. Raudrahaga makstakse nii kauplustes, kohvimasinate juures kui ka mitmel pool mujal. Kuid vähesed inimesed mõtlevad sellele, kui pika ajaloolise tee on münt läbinud, et ilmuda meie ees täna sellisel kujul, nagu oleme harjunud seda nägema. See artikkel toob välja peamised verstapostid raudraha arengus, samuti saate teada, kuidas ja millest münte tehakse