2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Viimati modifitseeritud: 2025-06-01 07:13:44

Malm on kõva, korrosioonikindel, kuid rabe raua-süsiniku sulam, mille süsinikusisaldus C on vahemikus 2,14-6,67%. Vaatamata iseloomulike puuduste olemasolule on sellel mitmesuguseid tüüpe, omadusi ja rakendusi. Kõrgtugevat malmi kasutatakse laialdaselt.

Ajalugu

See materjal on tuntud alates 4. sajandist eKr. e. Selle Hiina juured on VI sajandil. eKr e. Euroopas on sulami tööstusliku tootmise esimene mainimine pärit 14. sajandist ja Venemaal - 16. sajandist. Kuid kõrgtugeva malmi tootmise tehnoloogia patenteeriti Venemaal 19. sajandil. Hiljem töötas välja A. D. Annosov.

Kuna hallmalmi kasutatakse väheste mehaaniliste omaduste tõttu ning terased on kallid ning madala kõvaduse ja vastupidavusega, tekkis küsimus usaldusväärse, vastupidava kõva metalli loomise kohta, millel on samal ajal suurem tugevus. ja teatud plastilisus.

Malmi sepistamine ei ole võimalik, kuid selle plastilisuse tõttu sobib see teatud tüüpi survetöötluseks (näiteks stantsimiseks).

Tootmine

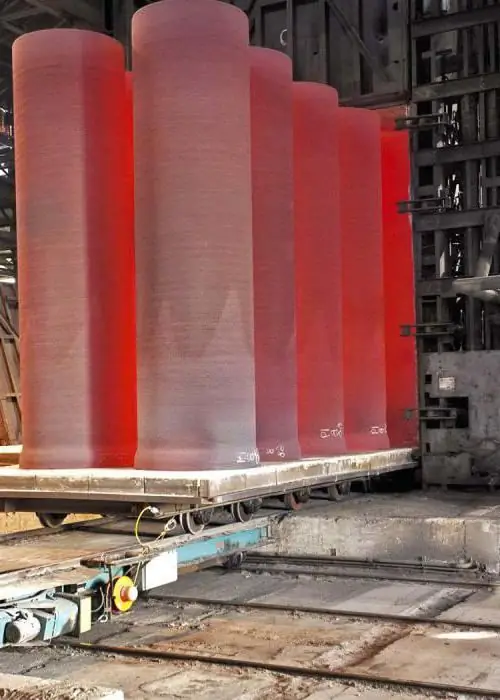

Peamine viis -sulatamine kõrgahjudes.

Kõrgahju töötlemise lähteaine:

- Partii - rauamaak, mis sisaldab metalli ferumoksiidide kujul.

- Kütus - koks ja maagaas.

- Hapnik - süstitakse läbi spetsiaalsete lantside.

- Räbustid on keemilised moodustised, mis põhinevad mangaanil ja (või) ränil.

Kõrgahju etapid:

- Puhta raua taastamine rauamaagi keemilisel reaktsioonil lantside kaudu tarnitava hapnikuga.

- Koksi põletamine ja süsinikoksiidide moodustumine.

- Puhta raua karburiseerimine reaktsioonides CO ja COga2.

- Fe3C küllastus mangaani ja räniga, olenev alt nõutavatest väljundomadustest.

- Lõppenud metalli tühjendamine malmist aukude kaudu vormidesse; räbu väljavool läbi räbu aukude.

Töötsükli lõpus saavad kõrgahjud malmi, räbu ja kõrgahjugaase.

Kõrgahjude metalltooted

Sõltuv alt jahutuskiirusest, mikrostruktuurist, küllastatusest süsiniku ja lisanditega on võimalik saada mitut tüüpi malmi:

- Ostetud (valge): seotud süsinik, esmane tsementiit. Neid kasutatakse toorainena muude raua-süsiniku sulamite sulatamiseks, töötlemiseks. Kuni 80% kogu toodetud kõrgahjusulamist.

- Valukoda (hall): süsinik täielikult või osaliselt vaba grafiidi kujul, nimelt selle plaadid. Kasutatakse madala vastutustundlikkusega kehaosade tootmiseks. Kuni 19% toodetud kõrgahjuvaludest.

- Eriline: rikas ferrosulamite poolest. 1-2% vaadeldavast tootmistüübist.

Tugevat malmi saadakse malmi kuumtöötlemisel.

Raud-süsinikstruktuuride teooria

Ferumiga süsinik võib moodustada mitut erinevat tüüpi sulameid vastav alt kristallvõre tüübile, mis kuvatakse mikrostruktuuri valikul.

- Tahke lahuse tungimine α-raud-ferriiti.

- Tahke lahuse tungimine γ-rauda - austeniiti.

- Keemiline moodustumine Fe3C (seotud olek) - tsementiit. Primaar moodustub vedelast sulatisest kiirel jahutamisel. Sekundaarne - aeglasem temperatuuri langus, austeniidist. Tertsiaarne - järkjärguline jahutamine, ferriidist.

- Ferriidi ja tsementiidi - perliidi terade mehaaniline segu.

- Perliidi või austeniidi ja tsementiidi terade mehaaniline segu - ledeburiit.

Malmidel on eriline mikrostruktuur. Grafiit võib olla seotud kujul ja moodustada ül altoodud struktuure või olla vabas olekus erinevate inklusioonide kujul. Omadusi mõjutavad nii põhiterad kui ka need moodustised. Grafiidifraktsioonid metallis on plaadid, helbed või kuulid.

Lamellkuju on iseloomulik hallidele raua-süsiniku sulamitele. See muudab need hapraks ja ebausaldusväärseks.

Helvestelaadsetel lisanditel on tempermalmid, millel on positiivne mõju nende mehaanilisele jõudlusele.

Grafiidi sfääriline struktuur on veelgi suuremparandab metalli kvaliteeti, mõjutades kõvaduse suurenemist, töökindlust, kokkupuudet oluliste koormustega. Kõrgtugeval malmil on need omadused. Tempermalm määrab selle omadused ferriitsete või perliitsete aluste ja helbelise grafiidi lisandite abil.

Ferriit kõrgtugeva malmi tootmine

Seda toodetakse valge sea hüpoeutektoidsest vähese süsinikusisaldusega sulamist, lõõmutades 2,4-2,8% süsinikusisaldusega valuplokke ja neile vastavate lisandite (Mn, Si, S, P) olemasolu. Lõõmutatud osade seinte paksus ei tohi olla suurem kui 5 cm. Olulise paksusega valandite puhul on grafiit plaadikujuline ja soovitud omadusi ei saavutata.

Ferriitpõhjaga kõrgtugeva malmi saamiseks asetatakse metall spetsiaalsetesse kastidesse ja puistatakse üle liivaga. Tihed alt suletud anumad asetatakse küttekolletesse. Tehke lõõmutamise ajal järgmine toimingute jada:

- Konstruktsioonid kuumutatakse ahjudes temperatuurini 1000 ˚C ja jäetakse 10-24 tunniks püsivale kuumusele seisma. Selle tulemusena lagunevad primaarne tsementiit ja ledeburiit.

- Metall jahutatakse koos ahjuga temperatuurini 720 ˚С.

- Temperatuuril 720 ˚С hoitakse neid pikka aega: 15 kuni 30 tundi. See temperatuur tagab sekundaarse tsementiidi lagunemise.

- Lõppetapis jahutatakse need koos töötava pliidiga uuesti temperatuurini 500 ˚С ja seejärel tõstetakse õhku.

Sellist tehnoloogilist lõõmutamist nimetatakse grafitiseerimiseks.

Pärast tehtud tööd on materjali mikrostruktuurhelbeste grafiiditeradega ferriit. Seda tüüpi nimetatakse "mustasüdameliseks", kuna paus on must.

Perliittuva kõrgtugeva malmi tootmine

See on omamoodi raud-süsinik sulam, mis pärineb samuti hüpoeutektoidsest valgest, kuid süsinikusisaldus selles on suurenenud: 3-3,6%. Perliitpõhjaga valandite saamiseks asetatakse need kastidesse ja puistatakse üle purustatud pulbristatud rauamaagi või katlakiviga. Lõõmutamisprotseduur ise on lihtsustatud.

- Metalli temperatuur tõstetakse 1000 ˚C-ni, hoitakse 60-100 tundi.

- Ahjuga lahedad disainid.

Kuuma mõjul tekkiva nõtkuse tõttu tekib metallikeskkonnas difusioon: tsementiidi lagunemisel eralduv grafiit lahkub osaliselt lõõmutatud detailide pinnakihist, settides maagi või katlakivi pinnale. Saadakse pehmem, plastilisem ja plastilisem ülemine kiht "valge südamusega" kõrgtugevast malmist kõva keskpunktiga.

Sellist lõõmutamist nimetatakse mittetäielikuks. See tagab tsementiidi ja ledeburiidi lagunemise vastava grafiidiga lamellperliidiks. Kui on vaja suurema löögitugevuse ja plastilisusega granuleeritud perliiti kõrgtugevat malmi, rakendatakse materjali täiendavat kuumutamist kuni 720 ˚С. Selle tulemuseks on helbelise grafiidi lisanditega perliiditerade moodustumine.

Ferriitse kõrgtugeva malmi omadused, märgised ja rakendused

Metalli pikaajaline "närimine" ahjus põhjustab tsementiidi ja ledeburiidi täielikku lagunemist ferriidiks. Tänutehnoloogiliste nippidega saadakse kõrge süsinikusisaldusega sulam - madala süsinikusisaldusega terasele iseloomulik ferriitne struktuur. Süsinik ise aga ei kao kuhugi - ta läheb rauaga seotud olekust üle vabasse olekusse. Temperatuuriefekt muudab grafiidi lisandite kuju helbeliseks.

Ferriitne struktuur põhjustab kõvaduse vähenemist, tugevuse väärtuste suurenemist, selliste omaduste olemasolu nagu löögitugevus ja elastsus.

Ferriitklassi kõrgtugeva malmi märgistus: KCh30-6, KCh33-8, KCh35-10, KCh37-12, kus:

KCh - sordinimetus - tempermalmist;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maksimaalne koormus et see peab vastu ilma kokku kukkumata;

6, 8, 10, 12 - suhteline pikenemine, δ, % - elastsuse indeks (mida suurem väärtus, seda rohkem saab metalli survega töödelda).

Kõvadus - umbes 100-160 HB.

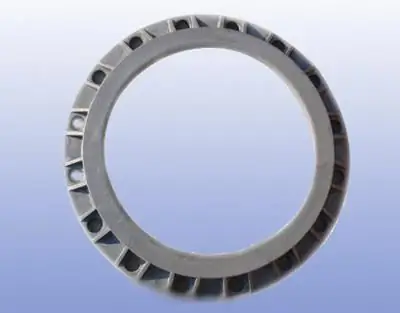

See materjal on oma jõudluse poolest keskmisel positsioonil, näiteks terase ja halli raua-süsiniku sulami vahel. Ferriitpõhjaga kõrgtugev malm on kulumiskindluse, korrosiooni- ja väsimustugevuse poolest halvem kui perliit, kuid kõrgem mehaanilise vastupidavuse, plastilisuse ja valuomaduste poolest. Madala hinna tõttu kasutatakse seda tööstuses laialdaselt väikese ja keskmise koormuse all töötavate osade tootmiseks: käigud, karterid, tagateljed, torustik.

Perliitilise kõrgtugeva malmi omadused, märgised ja rakendused

Mittetäieliku lõõmutamise tõttu on primaarsetel, sekundaarsetel tsementiitidel ja ledeburiidil aega täielikult lahustuda austeniidis, mis temperatuuril 720 ˚С muutub perliidiks. Viimane on mehaaniline segu ferriidi ja tertsiaarse tsementiidi teradest. Tegelikult jääb osa süsinikust seotud kujul, määrab struktuuri ja osa "eraldub" helbeks grafiidiks. Sel juhul võib perliit olla lamell- või granuleeritud. Nii moodustub perliitne kõrgtugev malm. Selle omadused tulenevad selle küllastunud, kõvemast ja vähem painduvast struktuurist.

Neil on võrreldes ferriitmaterjaliga kõrgemad korrosioonivastased ja kulumiskindlad omadused, nende tugevus on palju suurem, kuid valuomadused ja elastsus on madalamad. Mehaanilise pinge elastsust suurendatakse pealiskaudselt, säilitades samal ajal toote südamiku kõvaduse ja viskoossuse.

Temperliidi perliitklassi märgistus: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Esimene number on tugevuse tähis: vastav alt 450, 500, 560, 600, 650, 700 ja 800 N/mm2.

Teiseks - plastilisuse tähis: pikenemine δ,% - 7, 5, 4, 3, 3, 2 ja 1, 5.

Perliitset tempermalmi on kasutatud masinaehituses ja suurte - nii staatilise kui dünaamilise - koormusega töötavate konstruktsioonide puhul: nukkvõllid, väntvõllid, siduri osad, kolvid, ühendusvardad.

Kuumtöötlus

Kuumtöötluse, nimelt lõõmutamise tulemusena saadud materjali saab uuestiolema allutatud temperatuuri mõjudele. Nende peamine eesmärk on veelgi suurendada tugevust, kulumiskindlust, vastupidavust korrosioonile ja vananemisele.

- Kõvastust kasutatakse kõrget kõvadust ja sitkust nõudvate struktuuride puhul; toodetakse kuumutamisel kuni 900 ˚С, osi jahutatakse masinaõli abil keskmiselt kiirusega umbes 100 ˚С/sek. Sellele järgneb kõrge karastamine kuumutamisega kuni 650˚С ja õhkjahutusega.

- Keskmise suurusega lihtdetailide puhul kasutatakse normaliseerimist, kuumutades ahjus temperatuurini 900 ˚С, hoides sellel temperatuuril 1-1,5 tundi ja seejärel jahutades õhu käes. Pakub troostiidi granuleeritud perliiti, selle kõvadust ja töökindlust hõõrdumise ja kulumise korral. Seda kasutatakse perliitpõhjaga hõõrdevastaste tempermalmide saamiseks.

- Lõõmutamist korratakse hõõrdumisvastase tootmisel: kuumutamine - kuni 900 ˚С, pikaajaline hoidmine sellel kuumusel, jahutamine koos ahjuga. Hõõrdumisvastase kõrgtugeva malmi ferriitne või ferriit-perliitstruktuur on olemas.

Malmtoodete kuumutamist saab läbi viia kohapeal või kombineeritult. Kohalikuks kasutamiseks kõrgsagedusvoolude või atsetüleeni leegiga (kõvenemine). Komplekssete kütteahjude jaoks. Kohaliku kuumutamise korral kõveneb ainult ülemine kiht, samal ajal kui selle kõvadus ja tugevus suurenevad, kuid südamiku plastilisus ja viskoossus jäävad alles.

Siinkohal on oluline märkida, et malmi sepistamine on võimatu mitte ainult ebapiisava mehaaniliseomadused, aga ka selle kõrge tundlikkus järsu temperatuuri languse suhtes, mis on vesijahutusega kõvenemisel vältimatu.

Hõõrdumisvastased kõrgtugevad malmid

See sort kehtib nii tempermalmist kui ka legeeritud, need on hallid (ASF), tempermalmist (ASC) ja kõrgtugevad (ACS). Kõrgtugevat malmi kasutatakse ACHK tootmiseks, mis on lõõmutatud või normaliseeritud. Protsessid viiakse läbi selleks, et suurendada selle mehaanilisi omadusi ja moodustada uus omadus - kulumiskindlus teiste osadega hõõrdumisel.

Märgistatud: AChK-1, AChK-2. Seda kasutatakse väntvõllide, hammasrataste, laagrite tootmiseks.

Lisaainete mõju omadustele

Lisaks raud-süsinikalusele ja grafiidile sisaldavad need ka muid komponente, mis määravad ära ka malmi omadused: mangaan, räni, fosfor, väävel ja mõned legeerivad elemendid.

Mangan suurendab vedelmetalli voolavust, korrosioonikindlust ja kulumiskindlust. See aitab suurendada kõvadust ja tugevust, siduda süsinikku rauaga keemilises valemis Fe3C, moodustades granuleeritud perliidi.

Ränil on positiivne mõju ka vedelsulami voolavusele, see soodustab tsementiidi lagunemist ja grafiidi lisandite vabanemist.

Väävel on negatiivne, kuid vältimatu komponent. See vähendab mehaanilisi ja keemilisi omadusi, stimuleerib pragude teket. Kuid selle sisu ratsionaalne suhe teiste elementidega (näiteks mangaaniga) võimaldabõiged mikrostruktuurilised protsessid. Seega säilib perliit Mn-S suhtega 0,8-1,2 igal ajal temperatuuri mõjul. Kui suhe suurendatakse 3-ni, on olenev alt määratud parameetritest võimalik saada mis tahes vajalik struktuur.

Fosfor muudab voolavust paremaks, mõjutab tugevust, vähendab löögitugevust ja plastilisust, mõjutab grafitiseerumise kestust.

Kroom ja molübdeen takistavad grafiidihelveste teket, mõnes sisalduses aitavad need kaasa granuleeritud perliidi tekkele.

Volfram parandab kulumiskindlust kõrge temperatuuriga piirkondades.

Alumiinium, nikkel, vask aitavad kaasa grafitiseerumisele.

Raua-süsinikussulamist moodustavate keemiliste elementide hulga ja nende suhte reguleerimisega on võimalik mõjutada malmi lõplikke omadusi.

Eelised ja puudused

Kõrgtugev malm on materjal, mida kasutatakse laialdaselt masinaehituses. Selle peamised eelised:

- kõrge kõvadus, kulumiskindlus, tugevus ja voolavus;

- normaalsed sitkuse ja elastsuse omadused;

- valmistatavus vormimisel, erinev alt hallmalmist;

- erinevad võimalused konkreetse osa omaduste korrigeerimiseks termilise ja keemilis-termilise töötlemise meetodite abil;

- madala hinnaga.

Puuduste hulka kuuluvad individuaalsed omadused:

- haprus;

- grafiidi lisandite olemasolu;

- halb lõikejõudlus;

- valandite märkimisväärne kaal.

Hoolimata olemasolevatest puudustest on kõrgtugeval malmil metallurgias ja inseneritöös vastutusrikas koht. Sellest valmistatakse sellised olulised osad nagu väntvõllid, piduriklotside osad, hammasrattad, kolvid, ühendusvardad. Kuna kõrgtugev malm on ebaolulisel sortide valikul, on sellel tööstuses individuaalne nišš. Selle kasutamine on tüüpiline nendele koormustele, mille puhul muude materjalide kasutamine on ebatõenäoline.

Soovitan:

Terases legeerelementide tähistus: klassifikatsioon, omadused, märgistus, rakendus

Tänapäeval kasutatakse paljudes tööstusharudes mitmesuguseid teraseid. Metalli legeerimisega saavutatakse mitmesugused kvaliteedi-, mehaanilised ja füüsikalised omadused. Terase legeerelementide tähistus aitab kindlaks teha, millised komponendid koostisesse lisati, samuti nende kvantitatiivset sisaldust

Malmi tüübid, klassifikatsioon, koostis, omadused, märgistus ja kasutusala

Tänapäeval eksisteerivad malmitüübid võimaldavad inimesel luua palju tooteid. Seetõttu räägime sellest materjalist selles artiklis üksikasjalikum alt

Pronksi märgistamine: omadused, omadused ja ulatus

Oma dekoratiivsete omaduste ja paljude muude omaduste tõttu on pronks muutunud populaarseks. Isegi asjatundjatel on väga raske nimetada kõiki pronksisulamites esinevaid lisandeid ja lisaaineid. See artikkel keskendub pronksile ja selle märgistamisele

Valge malm: omadused, rakendused, struktuur ja omadused

Esialgu omandati malmitehnoloogia esmakordselt Hiinas 10. sajandil, seejärel levis see lai alt ka teistes maailma riikides. Sellise sulami silmapaistev esindaja on valge malm, mida kasutatakse masinaehituses osade valmistamiseks, tööstuses ja igapäevaelus

Roostevaba terase keevitamiseks mõeldud elektroodid. Omadused, märgistus, GOST, hind

Tuleb kohe öelda, et metalliga, näiteks roostevaba terasega keevitamise tehnoloogia on töömahukas protsess, mis nõuab teatud teadmisi. Olenev alt valitud tehnoloogiast kasutatakse roostevaba terase keevitamiseks erinevaid elektroode