2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

Hõõrdeühendused on suure kandevõimega ja vähem töömahukad kui keevisliited. Tänu sellele kasutatakse neid laialdaselt ehitusmetallkonstruktsioonide tootmisel. Liiges vajalike hõõrdejõudude saavutamine saavutatakse erinevatel viisidel - abrasiivne pritsimine ja leektöötlus, aga ka liimikompositsioone kasutades.

Kirjeldus ja rakendus

Masinaehituses on vastav alt jõuülekande olemusele kahte tüüpi poltühendusi:

- Nõgemiskindel. Enamasti on need konstrueeritud jämedate, normaalsete ja suurema täpsusega (harva kõrge tugevusega) poltidele. Pingutusjõudu ei kontrollita. Arvutused võtavad arvesse sisemisi tõmbe-, surve- ja nihkepingeid, kuid ei võta arvesse hõõrdejõude.

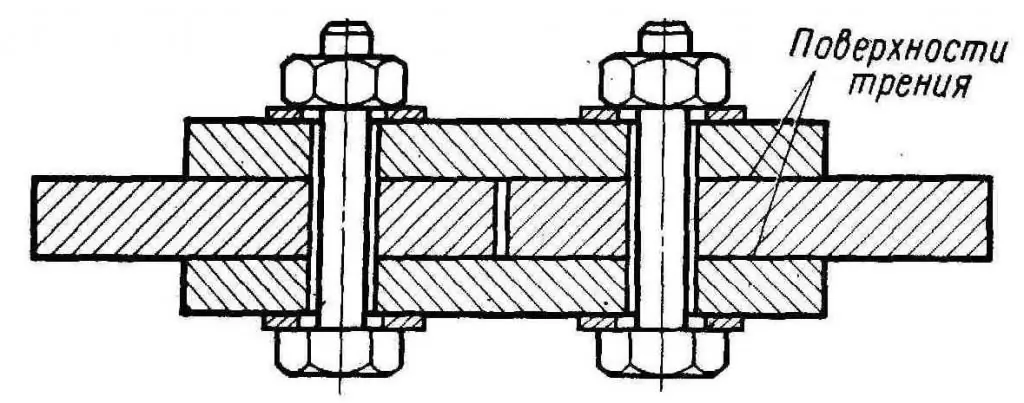

- Hõõrdumine (nihkekindel). Välisjõule neutraliseerivad ühendatavate detailide kontakttasandites tekkivad hõõrdejõud. Hõõrdumine on tingitud kinnituspoltide eelkoormusest, mis peaks olema maksimaalne. Seetõttu on sellistes liigendites kõrge tugevusega riistvara termilisetöötlemine.

Viimane tüüp jaguneb 2 alamkategooriaks: hõõrde- ja hõõrd-nihkeühendused, mille puhul üks osa jõududest kandub üle hõõrdumise ja teine muljumise kaudu.

Nende ühenduste puuduseks on kinnitusdetailide kõrge hind. Teisest küljest parandab hõõrdliidete kasutamine ülitugevate poltide puhul töökindlust ja vähendab välikeevisõmbluste arvu. Sellest tulenev alt väheneb montaaži keerukus peaaegu 3 korda. Seda tüüpi ühendusi kasutatakse tööstushoonete ehitamisel, sildade, kraanade ja muude võrekonstruktsioonide ehitamisel, mis kogevad vibratsiooni või dünaamilist koormust.

Selle konstruktiivse lahenduse väljatöötamise paljutõotavad suunad on eemaldatavate konserveerimiskatete kasutamine ja "plokkide" tootmistehnoloogia kasutamine, kui tehases toimub suurendatud sõlmede kokkupanek ja värvimine ning alles lõplik. paigaldamine toimub ehitusplatsil.

Kareduse tegur

Nõutav pinnakaredus, mis annab arvutusliku hõõrdejõu, saavutatakse abrasiivse, leektöötlusega paarituspindade või spetsiaalsete kattekihtide abil. Arvutuste hõõrdetegur on võetud allolevast tabelist.

| Töötlemistüüp | Hõõrdetegur |

| Säilitamine puudub | |

| Harjamine | 0, 35 |

| Haavelõhkamine | 0, 38 |

| Lõika leek | 0, 42 |

| Kuuli- või liivapritsiga töötlemine | 0, 58 |

|

Haavelpuhastus, mõlema osa puhastamine, leekkuumutamine kuni 300°C poldi aukude ümber. Kuumtöötlusala - mitte vähem kui pesuri suurus |

0, 61 |

| Järgmise säilitamisega | |

| Esimene detail - liiva- või haavelpuhastus, konserveerimine liimiga. Teine paaritusosa - harjatud, ilma täiendava säilimiseta | 0, 5 |

Joonistel tuleb märkida töötlemisviis. Ühenduspinnad on enne poldi kokkupanekut täiesti vabad jääst, lumest, õlist, katlakivist, roostest ja muudest saasteainetest.

Liivapritsitööd

Liivapritsitehnoloogiaga hõõrdliidetega metallkonstruktsioonide puhastamisel kehtivad järgmised nõuded:

- ettevalmistatud pinna karedus - mitte rohkem kui Ra 6, 3;

- oksiidide ja rooste täielik eemaldamine (2. puhastusaste vastav alt GOST 9.402-2004);

- pinna rasvaärastuse aste - esimene (vesikile katkemise aeg - rohkem kui 1 minut, filterpaberil pole õliplekke);

- liivapritsi siseneva suruõhu eelpuhastus õlist ja niiskusest (seda kontrollitakse vähem alt 1 kord vahetuses);kvartsliiva kuivatamine niiskusesisalduseni mitte üle 2%.

Pärast liivapritsi tuleb pindadelt tolm õhku puhudes või puhta lapiga pühkides eemaldada.

Leegihooldus

Osade gaasipõletiga puhastamisel kasutatakse oksüatsetüleeni leeki. Põlemissaadused (oksiidid) eemaldatakse seejärel traatharjadega. Sel juhul ei saa te metalli läikima tuua. Leekpuhastust saab kasutada ainult vähem alt 5 mm paksuste osade puhul, et vältida nende termilist väändumist. Töötlemine toimub järgmistes režiimides:

- hapniku rõhk - 0,6 MPa, atsetüleen silindrites - 0,05 MPa;

- hapnikuvarustus - maksimaalne (leegi südamik peaks küttekeha otsikust maha tulema, kuid mitte kustuma);

- põleti liikumiskiirus - 1 m/min (õhukeseseinaliste metallkonstruktsioonide puhul 5-10 mm - 1,5-2 m/min);

- järgmine läbimine peaks kattuma eelmisega 15-20 mm;

- põleti nurk kuni 45°.

Selle tehnoloogilise toimingu ajal kasutatakse spetsiaalseid laia leegiga põleteid.

Shooti ja harjaga puhastamine

Enne metallharjadega töötlemist (harjamist) eemaldatakse pindadelt värv lahustitega või gaasleegi meetodil. Osade puhastamine metallilise läikega on võimatu, kuna see takistab õige hõõrdeteguri teket. Tööd teostatakse mehhaniseeritud pneumaatilise või elektrilise abiltööriist. Ülejäänud tolm eemaldatakse õhu või juukseharjaga puhudes.

Haavelpuhastamiseks kasutatakse terasest või malmist hakitud (tükeldatud) haavlit, mille murdosa on 0,8-1,2 mm. Haavelpuhastusmasinad kasutavad malmist haavleid.

Katted

Hõõrdejõudude suurendamiseks ääriku- ja hõõrdliigendites kasutatakse ka kleepuvaid aineid - liime. Hõõrdekattena kasutatakse kompositsioone, mille põhikomponendiks on epoksüvaik ja täiendavateks on kõvendi, lahusti, kiirendaja või isopropanool.

Kokkupanemistöid tehakse järgmises järjekorras:

- Suuremahulised konstruktsioonielemendid puhastatakse ühel ülalkirjeldatud meetoditest, välja arvatud gaasileek, ja ka rasvatustatakse. Puhastamise ja liimimise vaheline ajavahemik ei tohiks ületada 0,5 päeva. Ladustamine toimub samal ajal õhuniiskuse tingimustes, mis ei ületa 80%.

- Liim valmistatakse vahetult enne kasutamist.

- Liimkompositsioon kantakse väiksemate elementide pinnale ja täidetakse 2 mm paksuse ränikarbiidi pulbriga, rullides metallrulli abil. Mõlemad kokkupuutuvad osad on lubatud liimiga liimida. 1-2 tunni jooksul peaks värskelt valmistatud liim olema täielikult ära kasutatud.

- Eemaldage liigne pulber, keerates detaili ja koputades paar korda.

- Jäta aega, kuni epoksiid on täielikult kõvenenud.

- Hõõrdeliitmik on kokku pandud ülitugevatele poltidele.

Riistvara kvaliteet

Hõõrdliidete kinnitusdetailidega peab kaasas olema kvaliteedisertifikaat. Poldid, seibid ja mutrid valmistatakse ette järgmiselt:

- kaitserasva puhastamine leeliselises lahuses (kokkupuude anumas 15-20 minutit);

- kuivatamine, suruõhuga puhumine;

- keermestamine mutrivõtmetega või treipingil;

- mineraalõlimääre;

- täielik poltide komplekt koos paaritud mutritega, mida kasutati töötamise ajal;

- hoius kuni montaažitöödeni (mitte rohkem kui 10 päeva).

Hõõrdeühenduse arvutamine

Seda tüüpi ühenduse kõige olulisemad parameetrid on:

- hõõrdetegur Μ kontaktpindadel, määratakse ül altoodud tabelist olenev alt töötlemise tüübist;

- poldi pöördemomendi suhe;

- poldi pingutusjõud;

- Eelmise indikaatori nõutava väärtuse saamiseks on vajalik pöördemoment.

Arvutatud pöördemomendi väärtus leitakse järgmise valemi abil:

M=K∙N∙dnom, kus K on pöördemomendi tegur, mis on määratud vastav alt standardile GOST 22356-77;

N - poldi pingutusjõud, kN;

dnom - selle nimiläbimõõt, mm.

N väärtus määratakse järgmise valemiga:

N=σr∙Sn∙ k,

kus σr on poldi materjali tõmbetugevus, N/mm2;

Sn - poldi ristlõikepindala,neto, mm2;

k - töötingimuste koefitsient (teraskonstruktsioonide ja maanteesildade puhul on see võrdne 1-ga).

Ühes poldikontaktis tekkiv jõud leitakse järgmise valemiga:

N1=N∙Μ/ɣ, kus ɣ on usaldusväärsuse koefitsient, mis valitakse sõltuv alt ühenduses olevate poltide arvust.

Väga tugevate poltide minimaalne nõutav arv määratakse järgmiselt:

n=P/(k∙N1∙s), kus P on toimiv pikisuunaline koormus, kN;

s - ühenduses olevate kontaktide arv.

Assamblee

Hõõrdeühenduse tegemise reeglid peavad vastama järgmistele tehnilistele nõuetele:

- Enne kokkupanekut on vaja pind ette valmistada, kasutades ühte ül altoodud meetoditest (vastav alt projekti dokumentatsioonile), eemaldada konarused ja pursked, mis takistavad osade tihedat kokkusobitamist.

- Osade transportimise ja vahepealse ladustamise ajal tuleb välistada ettevalmistatud pindade õlitumine või saastumine. Kui seda ei ole võimalik vältida, on vajalik teine puhastusprotseduur.

- Kokkupanemise esimeses etapis joondatakse osad kinnituskorkide abil aukudega.

- Paigaldage poldid koos seibidega (poldipea ja mutri alla mitte rohkem kui üks), pingutage need mutritega 50-90% arvutatud jõust ja kontrollige ühenduse tihedust.

- Reguleerige arvutatud pingutusmomenti momentvõtmetega.

- Kalla peale pahtel või kruntainega segatudtsement, valge savi, kriit. Seda tehakse ühenduse tihendamiseks niiskuse eest.

Kvaliteedikontroll

Kvaliteedikontroll viiakse läbi kõikidel ettevalmistamise ja kokkupaneku etappidel. Interoperatsiooni kontrollide tulemused registreeritakse väliühenduse tootmislogis.

Selliste tööde kompleks sisaldab järgmisi toiminguid:

- tooraine, komponentide, ostetud toodete kvaliteedikontroll;

- tööriista seisukorra kontrollimine, taara pöördemomendi võtmed;

- pindade puhastamise ja riistvara ettevalmistamise kontroll;

- Liidete pingutamise tiheduse kontrollimine (sondide abil);

- valikuline pingutusmomendi juhtimine;

- rõhu juhtimine;

- katsenäidised (nagu ehitustööde tellija nõuab).