2025 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

Naftatöötlemistehased saavad lähteainena tooteid puuraukudest. Põhimõtteliselt on need nafta- ja gaasivarud, mis ekstraheeritakse lisandite ja mineraalsooladega emulsiooni kujul. Ilma eeltöötlemiseta võivad sellised segud kahjustada protsessiseadmeid isegi tooraine töötlemise algfaasis, seetõttu kasutatakse õli dehüdratsiooni ja magestamise meetodeid, mida saab oma mõju poolest võrrelda filtreerimisega.

Veetustamise ja soolatustamise tehnoloogiate üldpõhimõtted

Õli ja sellega seotud lisandite segu moodustub reeglina mitut tüüpi vedelikest, mis võivad sisaldada tahkeid osakesi. Lihtsamates emulsioonides segatakse veekomponent toorõliga õhukeste tilkade kaupa mööda molekulaarstruktuuri. Tuleb märkida, et õli dehüdratsiooni ja soolatustamise protsesse võib seostada mitte ainult loodusliku reostuse ja sihtmärgi lahjendamisega.toode kaevus ja tootmise ajal. Kaevude õhutranspordiga töötamise tehnoloogia näeb ette ressursi tahtliku lahjendamise, et kaevandada see maapinnale puurõhu all. Õhk või süsivesinikgaasid võivad toimida aktiivse tõstevahendina, seega on nafta edasine rafineerimine kohustuslik tehnoloogiline meede ressursside ettevalmistamisel. Teine asi on see, et õhutransporditehnika madal hapnikusisaldus hõlbustab tooraine eraldamise protsessi.

Nafta rafineerimistehnoloogiate levinuim rakendus hõlmab soola ja vee eraldamist molekulaarsel tasemel. Eelkõige hõlmavad kõige lihtsamad õli magestamise tehnoloogiad trafo toiteallikaga elektroodide tekitatud elektrostaatilise välja mõju pingega 12-25 kV. Elektrostaatiline väli põhjustab veemolekulide liikumist, kokkupõrget ja kokkukleepumist. Kui vedeliku kogus koguneb, on võimalik seda settida koos järgneva õlifaasist eraldamisega. See on üks dehüdratsiooni- ja magestamismeetodite tööpõhimõtteid, kuid laialdaselt kasutatakse ka tehnoloogiaid, mis hõlmavad erinevate aktiivsete komponentide lisamist, mis kiirendavad ja optimeerivad eraldusprotsesse.

Toornafta ja selle omadused

Toorõli sisaldab ka looduslikke emulgaatoreid koos dispergeeritud lisanditega ja mineraliseeritud kloriididega. Mõningatel juhtudel, olenev alt kaevu arendamise tehnoloogiast, saab säilitada ka gaasikomponente - lenduvaid jaanorgaaniline. Kõik need komponendid on aktiivsed ja neid võib pidada säilitamiseks kohustuslikeks või ebasoovitavateks - nende staatuse määravad lõpptootele esitatavad nõuded ja töötlemisetappides määratakse õlide kuivatamise ja soolatustamise vastuvõetavate meetodite loetelu, mis mõjutab ka seadmete valik naftatöötlemistehastele. See tähendab, et isegi mõned kasulikud komponendid võivad tehnoloogilisi üksusi kahjustada, seetõttu jäetakse need teatud töötlemisetappides välja ja võetakse seejärel uuesti kasutusele.

Dehüdratsiooniprotsessi peetakse üheks põhiliseks. Seda rakendatakse vee-õli keskkonna hävitamisel demulgaatorite lisamisega, mis adsorptsiooni ajal faasieralduspiiril eraldavad õlis olevad vedelikupiisad. Aktiivse komponendina tuleks kasutada kompositsiooni, mis iseenesest on sihttootest kergesti eraldatav. Näiteks õli dehüdratsiooniks ja soolatustamiseks kasutatavad demulgaatorid ei mõjuta puhastatava tooraine omadusi ega reageeri veega. Need on sünteesitud ühendid, mis on ka seadmete suhtes inertsed ja keskkonnasõbralikud. Õlis lahustuva rühma demulgaatorid segatakse kergesti õli sisaldavate emulsioonidega ja pestakse samal ajal veega halvasti välja. Samuti on olemas orgaanilised mitteelektrolüütide demulgaatorid, mille omaduste hulka kuulub õliemulgaatoritega võrreldes lahustav funktsioon. Keemilise toime tulemusena väheneb ka tooraine viskoossus.

Õli magestamise vajaduse põhjendus

Soola kontsentratsiooni vähendamise kasulikkus toornaftas on palju suurem kui kahju, mida korrosiooniprotsessid seadmetele põhjustavad. Arvestada tuleks sellega, et tootmisprotsessides ja transpordiinfrastruktuuri tarnimisel kasutatakse naftasaadusi, millel on ranged reeglid kehtestatud teatud füüsikaliste ja keemiliste omaduste komplektid. Seetõttu on õli magestamine põhimõtteliselt täiesti ratsionaalne protseduur - teine asi on see, et selle ülesande täitmiseks saab kasutada erinevaid tehnoloogiaid, rääkimata erinevustest kontsentratsiooni vähendamise astmes. Näiteks piirkondades, kus on kavandatud veekaitse, võib kasutusele võtta kaheetapilise magestamise protsessi.

Mil viisil erinevad soola kasutamise lähenemisviisid? See sõltub aluseks olevast tehnikast. Seega on elektrimeetodites olulised praegused parameetrid ning õli dehüdratsiooni ja soolatustamise keemilise töötlemise raames kasutatakse laias valikus toimeaineid, mis mõjutavad teatud elementide sisaldust esialgu erineval viisil. Enamasti on need samad kemikaalid üldisest demulgaatorite rühmast, mida teatud tingimustel emulsiooni sisestatakse. Näiteks selleks, et tagada aine tihe segunemine õlise toorainega, tuleb see suunata loputuspaagist või eraldustsoonist standardsele kaugusele ülesvoolu.

Toornafta soojendamine

Üks ettevalmistavatest meetmetest, mille eesmärk on luua piisav temperatuurirežiim magestamisprotsessi tõhusaks läbiviimiseks. Milleks see mõeldud on? Kütmisel on kaks põhiülesannet:

- Kõrge temperatuuri tingimustes liiguvad veeosakesed suurema kiirusega, mis muudab molekulide ühtseks struktuuriks liitmise protsessi aktiivsemaks. Sellest lähtuv alt suureneb õli magestamise protsess, millest eemaldatakse suured veeühendid.

- Viskoossuse vähendamine on samuti temperatuuri reguleerimise tagajärg. Viskoossus kui selline näitab vedeliku võimet voolule vastu seista. Kui see indikaator väheneb, on võõrkomponendid kergemini eemaldatavad, kuna neile mõjub vastu väiksem takistuse jõud.

Aga milline temperatuurirežiim on õliemulsiooni jaoks optimaalne, et avaldada positiivset mõju edasistele eraldusprotsessidele? Konkreetne indikaator määratakse, võttes arvesse konkreetse valimi omadusi. Näiteks kergete madala viskoossusega emulsioonide puhul kasutatakse mõõdukaid keskmisi temperatuure, et vältida õlifaasi keemist, raskete süsivesinike segude puhul on mõistlik termilise efekti riba suurendada. Enamasti võetakse magestamise optimaalseks režiimiks kuumutustemperatuur 100-120 °C. Režiim kuni 140 °C loetakse kõrgemaks.

Keemiline õlitöötlus

Emulsioonistruktuuri sellisel viisil töötlemine või hävitamine nõuab samuti eriväljaõpet. Eelkõige kasutatakse õli dehüdratsiooni ja soolade eemaldamise keemilisi meetodeid järgmistes füüsikalistes tingimustes:

- Eestõlikomponendi ja toimeaine kokkupuute tagamiseks tuleb liidese kile eelnev alt hävitada. See võimaldab lisada emulsioonile edasiseks protsessiks vajalikku demulgaatorit.

- Teatud aja jooksul tuleb tagada piisav arv hajutatud veeosakeste kokkupõrkeid. Teisisõnu, emulsiooni sisu segamise või pööramisega suurendatakse kunstlikult destabiliseeritud veeosakeste aktiivsust.

- Säilitatud on settimisaeg, mille jooksul suured veeosakesed moodustavad koagulatsiooni taustal sademe.

Sellest hetkest saad alustada emulsiooni ettevalmistamist õli magestamise protsessiks kuumutamise teel. Kõik õlifaasi temperatuuri tõstmise positiivsed omadused toimivad keemilise eraldusmeetodiga, kuid oluline on arvestada piirangutega, kuna ülemäärane temperatuuri tõus võib põhjustada negatiivseid tagajärgi. Mõnes separeerimistehases, kui temperatuur on valesti hinnatud, aurustub õli aine tiheduse ja mahu vähenemise taustal. Selliste mõjude vältimiseks kasutavad paljud ettevõtted turvavõrguna madalamat küttetemperatuuri. Soojusenergia puuduse kompenseerimiseks kasutatakse suuremahulist demulgaatorit ja suurema võimsusega seadmeid.

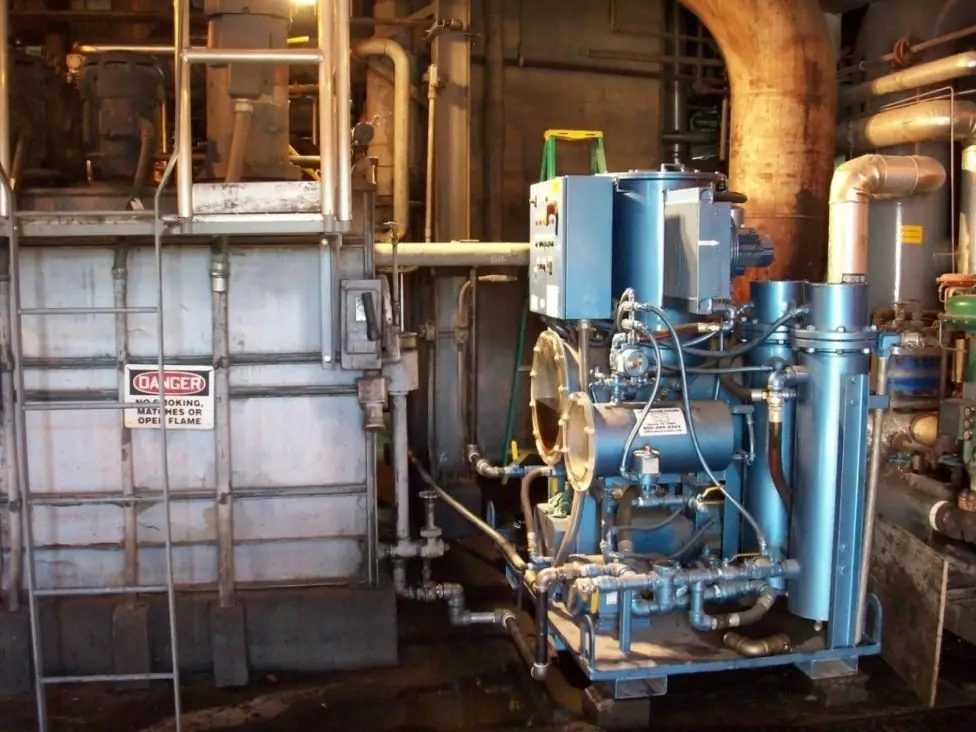

Elektrilised dehüdraatorid õli magestamise jaoks

Naftasaatest soola ja vee eraldamise elektromehaaniliste protsesside rakendamise lihtsaimates skeemides kasutatakse elektrilisi dehüdraatoreid. See on multifunktsionaalneseadmed, mis täidavad mitut etapiviisilist ülesannet, sealhulgas küte, elektriline löök, eraldamine ja kogumine. Horisontaalsed elektrilised dehüdraatorid õli kuivatamiseks ja soolatustamiseks põhinevad paagil, milles toimuvad ühe- või kaheetapilised eraldusprotsessid. Küttefunktsiooniga mudelid (termoseparaatorid) sisaldavad ka konstruktsiooni keskmes konteinerit, mida täiendab sisselaskekütteosa.

Elektromehaanilised dehüdraatorid on konstrueeritud koos liitmisseadmete, elektrostaatiliste võrestiku ja samade kütteseadmetega. Selle modifikatsiooni eripäraks on liitseadmete rakendamine, mis on loodud töötama faasidega vedeliku/vedeliku vormingus. Seda tüüpi õli magestamise elektrilist dehüdraatorit kasutatakse probleemsete emulsioonide hooldamiseks.

Elektromehaaniliste dehüdraatorite kasutamise üldtehnoloogias on viimane etapp sadestamise protseduur. Selle raames hooldatakse eraldatud õlivoolu, mille liikumisel on tagatud gaasi eraldumine ja temperatuurinäitajate normaliseerimine.

Elektrilise dehüdraatori tööpõhimõte

Kui toornafta komponent satub elektrivälja, hakkavad negatiivse laenguga veemolekulid liikuma, võttes pirnikujulise tilga, mis on suunatud positiivse elektroodi poole. Teel viimase poole põrkuvad tilgad kokku ja moodustavad suure fraktsiooni, mis on valmis edasiseks sadestamiseks ja eraldumiseks. Raskus seisneb selles, et emulsiooni töötlemiseks on üks tsükkelei piisa vee ja soola eraldamiseks. Kuigi soolad lahustuvad veekeskkonnas looduslikult, ei saa neid suurtes kontsentratsioonides täielikult eemaldada. Tõhusamaks puhastamiseks võib segule lisada lisaks magedat vett, mis mitme elektrilise toimetsükli jooksul peseb soolaosa välja. Lisaks elektrilisele töötlemisele teostab dehüdraatoriga õlimagestusseade settimist (settimisfunktsioon). Selleks kasutatakse valikulisi seadmeid, millel võib olla erinev kuju, mõõtmed ja protsessi juhtimise abivahendid.

Kuigi elektrilised dehüdraatorid on tehnoloogiliselt keerukad ja kallid seadmed, kasutavad neid üha enam mitte ainult suured, vaid ka väikesed rafineerimistehased. Seda nõudlust selgitavad seadmete järgmised eelised:

- Sääst. Nagu praktika näitab, on elektrilised dehüdraatorid nii kulumaterjalide maksumuse kui ka energiatarbimise poolest oma klassi kõige tulusamad lahendused õli eraldamiseks.

- Ergonoomika. See on suhteliselt uus seade, nii et selle disain töötati välja juba esimestel põlvkondadel, keskendudes kaasaegsetele juhtimisviisidele koos automaatika ja elektrooniliste dispetšeri juhtpaneelidega.

- Töötlemise kvaliteet. Hästi läbimõeldud disainisüsteem koos paljude keemiliste katalüsaatoritega tagab praktiliselt laborikvaliteediga õlitöötluse mitmesuguste tehnoloogiliste protsesside jaoks kriitilistes tööstusharudes.

- Tehnoloogia kõrge töökindlus. ATKompositsioon näeb ette automaatikaga kaitseseadmeid, mis manustatud algoritmide kohaselt juhivad tehnoloogilisi toiminguid väikese veariskiga. Samal ajal vähendatakse personali funktsioone miinimumini ja kõrgtehnoloogilistes versioonides asendatakse need intelligentsete juhtimissüsteemidega.

Keeruline õliemulsiooni eraldamine

Kui elektrilisi dehüdraatoreid kasutatakse spetsiaalselt puhta õli veest ja sooladest eraldamiseks, siis kompleksi tööstuslikud separaatorid täidavad emulsiooni komponentideks eraldamise funktsiooni. Näiteks kaevu testimisel on vaja väljavõetud proovist saada põhjaaugu kõva kihi üldanalüüs. Nende tegevuste puhul võib õli magestamise käsitada kaudse ülesandena koos raua või magneesiumi kontsentratsiooni määramisega, kuid see ei vähenda separaatori kasulikkust. Fakt on see, et praktikas pole naftatöötlemistehased ise huvitatud mitte niivõrd soola täpsest eemaldamisest sihttootest, vaid selle igakülgsest ettevalmistamisest edasiseks kasutamiseks. Selles mõttes on tahkete lisandite väljajätmine koos dehüdratsiooni ja soolade eemaldamisega ainult teretulnud.

Kõrge jõudlusega separaatorid töötavad ka sisselaske-muda ja gaasimuda eraldamisel. Selliseid seadmeid kasutatakse lõpliku tootmistsükliga tarbimisettevõtete õlitöötlusrajatiste vee magestamise jaoks. See tähendab, et toodang peaks olema kaubanduslik puhas õli, mille omadused võimaldavad seda kasutada kütusena või muude materjalidena. Näiteks separaator valmistab õliemulsioon, mille omadused võimaldavad toota bituumenit, määrdeaineid, sünteetilist kummi jne. Nii kõrge kvaliteediga õli saavutatakse läbides mitu töötlemisetappi, sealhulgas skraberid, koalestsaatorid, pesupaagid, termoseparaatorid ja muud funktsionaalsed sõlmed erinevates konfiguratsioonid.

Sügava magestamise tehnoloogia

Ebapiisav õliemulsiooni magestamine mõjutab ka protsessiseadmete seisukorda ja lõpptoote kvaliteeti. Seetõttu toodavad töötlemisettevõtted nõudlikele tootjatele tooteid, mis on läbinud sügava eraldumise. Sel juhul vähendavad õli magestamise seadmed soolade kogust 3-5 mg/l-ni. Kuidas selline tulemus saavutatakse? Kasutada saab erinevaid tehnoloogiaid, kuid kombineeritud elektrotermokeemilist meetodit peetakse optimaalseks.

Keerulise puhastamisega on võimalik saavutada kõrge sügavuse eraldamise määr, ühendades erinevad meetodid soolade eemaldamiseks veekeskkonnast. Sel juhul tuleks tugeva elektrivooluga tagada intensiivne ladestumine pesuvedelikus. Mis puudutab keemilist meetodit, siis see on ühendatud ka aktiivsete demulgaatorite lisamise näol.

Teine viis sügava magestamise tagamiseks on hüdromehaaniline. Sel juhul keemilisi ja elektrilisi mõjutusi ei rakendata. Rõhk on pandud gravitatsioonifunktsioonile, mis aitab kaasa veekeskkonna loomulikule õlist koorimisele. Selle skeemi magestamisseade on silindriline settimispaak mahuga 100-150 m3. See näeb ette tsoonid fraktsioonide eraldamiseks, kus vedelikud voolavad rõhu all kuni 1,5 MPa. Säilitatakse ka temperatuurirežiim 120-140 °C, mis aitab kaasa keskkonna eraldumise protsessidele.

AC-Direct välimõju tehnoloogia

Seda meetodit nimetatakse ka DC/AC väljaks. See tähendab, et see põhineb täielikult trafos oleva alaldi elektrilisel tegevusel. Alalisvoolu tingimustes omandab elektrostaatiline võre polaarsuse (negatiivse või positiivse), mis aitab kaasa veemolekulide liikumisele elektroodi suunas. Molekulide vastastikuse tõmbumise tulemusena moodustub veekiht, mis kuvatakse kõige mugavama skeemi järgi.

Elektripaigaldise kasutamise keerukus õli kuivatamiseks ja soola eemaldamiseks seisneb selles, et veekeskkonna ühinemisprotsessiga kaasneb lühise oht. See on tingitud asjaolust, et negatiivsed ja positiivsed elektroodid võivad veeosakeste liikumisel tekkinud sildade tõttu üksteisega kokku puutuda. Selle negatiivse teguri kõrvaldab trioodtüristor, kuid ainult lühise tõenäosuse osalise vähenemise kujul. Raskete õlifraktsioonide töötlemisel ei ole AC-Direct tehnoloogia lubatud või muudel põhjustel piiratud. Sellises keskkonnas, isegi termilise kokkupuute korral, ei ole veemolekulide aktiivsus nii aktiivne, mis põhimõtteliselt vähendab protsessi intensiivsust ja üldist kvaliteeti.eraldamine.

Ühel või teisel viisil on elektrilise tegevuse meetodil endal eelis teiste meetodite ees, kuna see on kõige praktilisem, hõlpsasti kasutatav ja tehnilise korralduse poolest vähenõudlik. Raskusi tekitavad vaid protsessiohutuse tagamise nõuded, mis väljendub vajaduses kasutada turvaplokke, lühise ennetusseadmeid, pingestabilisaatoreid jne.

Soolalajastajate lisafunktsioonid

Kuna naftatöötlemistehased ja rafineerimistehased kombineerivad tavaliselt nafta rafineerimist paljude muude protsessietappidega, on eraldusseadmed varustatud ka mitmete lisafunktsioonidega, sealhulgas:

- Juhtimis- ja mõõtmisfunktsioonid. Kasutatakse nii kohustuslikke kui ka sekundaarseid valikulisi mõõteriistu. Näiteks manomeetrid, hüdrostaatilised seadmed, multimeetrid, dosimeetrid jne. Keemilise õli magestamise tehastes kasutatakse demulgaatorite tüübi ja koguse määramiseks ka spetsiaalseid seadmeid.

- Loputus- ja puhastustoimingud. Funktsioon viitab iseteenindussüsteemidele - peale töödeldud õli väljapumpamist aktiveeritakse paagi ja kanalite loputus, mis tagavad emulsiooni transportimise.

- Toitehalduse tööriistad. Elektripaigaldistes, nagu juba mainitud, mõjutab vooluparameetrite muutus õli magestamise protsesside kvaliteeti, mistõttu võib toiteallika korrigeerimist käsitleda kuireguleeriv funktsioon. Selleks kasutatakse spetsiaalseid juhtpaneele, mis on ühendatud ampermeetrite, voltmeetrite ja voolumuunduriga.

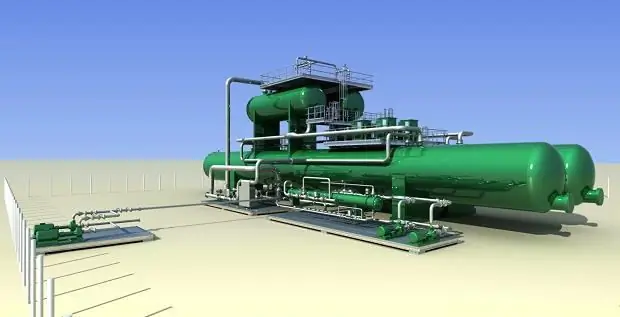

Täielik magestamistehas

Suurtes naftatöötlemistehastes, kus puhastus- ja eraldamisprotsesse viiakse läbi voolus liikuva toorainega, kasutatakse flotatsiooni- ja tsentrifugaalpõhimõttel spetsiaalseid seadmeid. UPON in-line õli magestamise tehase võimsused võimaldavad töödelda kuni 500 m3/h toorainet, tagades soolsuse taseme kuni 3 g/m3. Kõrge eralduskiiruse säilitamiseks on siiski vajalik piisav rõhk õlivarustusahelas. Selleks kasutatakse eraldi või sisseehitatud kompressorseadmeid. Seega on keskmine rõhk töötlemisliini sisselaskeava juures 1,1-1,5 MPa.

Üheetapilise segamisega lihtsustatud skeemi rakendamisel lahjendatakse emulsioon eelnev alt veega, mille järel segu saadetakse segamisventiili ja siseneb eraldusseadmesse. Sisselasketorustiku kaudu jaotab in-line õlimagestusseade valmistatud lahuse kogu eraldusanuma pikkuses, mis võimaldab fraktsioone tõhus alt eraldada. Mehaanilise eraldamise ajal võib esineda ka elektrostaatiline toime. Viimases etapis lastakse juba puhastatud õli ühisesse ringluskanalisse suunaga töötlemise või ajutise ladustamise järgmisse tehnoloogilisesse etappi. Tuleb märkida, et liinisisese magestamise kvaliteet on funktsiooni välistamise tõttu üsna madalkarteris, kuid mõnes valdkonnas seavad naftatoote valmistamise kõrge jõudluse nõuded esikohale töötlemise kiiruse.

Settetöötlussüsteemid

Enamik dehüdraatoreid ja separaatoreid kasutab vaikimisi jämefiltratsiooni etappi koos läga komponendi äravooluga. Seda protseduuri ei tohiks segi ajada lisandite eemaldamisega, kuna muda on õlitootmise kõrvalmõju ja võib kahjustada tooraine peenpuhastussüsteeme juba töötlemise esimestel etappidel. Seetõttu eemaldatakse rasked lisandid juba enne õli magestamise protsesse. Sel juhul mõistetakse muda all kivimite, liiva ja muude jämedate osakeste setteid, mis sattusid emulsiooni põllu kaevu töötamise erinevatel etappidel.

Kuidas muda puhastatakse? Ette on nähtud mitmeid eemaldamisprotsesse, kuid kõik need põhinevad mehaanilistel filtreerimismeetoditel koos äravoolu ja pesemisega. Õli dehüdratsiooni ja soolatustamise tööstusrajatistes ühendatakse nende protsessidega vähem alt 4-baarine survepuhur. Harvadel juhtudel töödeldakse muda termiliselt ja keemiliselt - see kehtib spetsiaalsete stabiilsete ühendite kohta, mille drenaažitöötlus on ebaefektiivne.

Järeldus

Õli valmistamise probleeme tehnoloogilise töötlemise põhiprotsesside jaoks järgnevaks kasutamiseks tootmissektoris lahendatakse erinevate vahendite ja meetoditega. Dehüdratsiooni ja magestamise tehnoloogiad ei ole kaugeltki kõige olulisemadselle spektri operatsioonid, kuid ilma nendeta ei saa hakkama. Kaasaegne tööstus püüab eraldusprobleemide lahendamiseks rakendada optimeeritumaid ja energiasäästlikumaid meetodeid, mis väljendub uute kõrgtehnoloogiliste paigaldiste ühendamises. Eelkõige arenevad nüüdisaegsed õlidehüdratsiooni- ja soolaeemaldusseadmete põlvkonnad aktiivselt funktsionaalsuse ja ergonoomika suurendamise suunas. Sellest annab tunnistust isereguleeruvate trafode ja ülitäpsete mõõteandurite ilmumine, mis võimaldavad hoida kontrolli all kõik puhastusprotsessi peamised parameetrid. Turvasüsteeme ei jäeta järelevalveta. Nii keemiliste eraldusmeetodite kui ka elektriliste dehüdraatorite kasutamisel kasutatakse isoleerivaid ja kaitsvaid kaitsevahendeid nii seadmete enda kui ka õli tehnoloogilise töötlemisega seotud operaatorite jaoks.

Soovitan:

Planeerimise tasemed: kirjeldus, tüübid, eesmärgid ja põhimõtted

Planeerimise tüüpide mõistmiseks tasub määratleda, mida see mõiste tähendab. Niisiis on planeerimine teatud tüüpi tegevus, mis on seotud eesmärkide seadmisega, ülesannetega, mida tulevikus teatud tegevustega ellu viivad. Planeerimine on üks olulisemaid juhtimisfunktsioone

Ressursisäästlik tehnoloogia. Tööstuslikud tehnoloogiad. Uusim tehnoloogia

Kaasaegne tööstus areneb väga dünaamiliselt. Erinev alt eelmistest aastatest toimub see areng intensiivselt, kaasates uusimaid teaduslikke arenguid. Ressursisäästlikul tehnoloogial on suur tähtsus. See termin tähistab tervet meetmete süsteemi, mille eesmärk on ressursside tarbimise märkimisväärne vähendamine, säilitades samal ajal toodete kõrge kvaliteedi. Ideaalis püüavad nad saavutada võimalikult madala toorainetarbimise taseme

Õli on mineraal. Nafta hoiused. Õli tootmine

Nafta on üks maailma tähtsamaid mineraale (süsivesinikkütus). See on tooraine kütuste, määrdeainete ja muude materjalide tootmiseks

Õli Forexil. Õli nimetus "Forexil"

Valuutaturg on tooraine ja metallide noteeringute suhtes väga tundlik. Sõltuvuse põhjuseks on see, et valuutatehingud mõjutavad toorainet. Teis alt sõltub valuuta väärtus ka tooraine ja metallide väärtusest. See tähendab, et eduka kauplemise jaoks on oluline neid sõltuvusi alati mõista

Õli stabiliseerimine: tehnoloogia kirjeldus, ettevalmistusprotsess, paigaldusseade

Naftapuuraukude kasutamise protsessidega põldudel kaasneb sageli töödeldud kihistude üleujutamine, mille vastu moodustuvad stabiilsed vee-õli emulsioonid. Tulemuseks on sademete moodustumine, mis suurendab segu viskoossust ja tõstab selle hangumispunkti. Selles olekus tuleb ressursse esm alt töödelda, millest üks on õli ja sellega seotud emulsioonide stabiliseerimine