2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

Elektrikaare mõju materjali struktuurile on üks vanimaid viise metallist toorikute vahel tugeva ühenduse saavutamiseks. Selle keevitusmeetodi esimestel tehnoloogilistel lähenemisviisidel oli palju puudusi, mis olid seotud keevisõmbluse poorsuse ja pragude tekkega tööpiirkonnas. Tänaseks on seadmete ja abiseadmete tootjad elektrikaarkeevitusmeetodit oluliselt optimeerinud, laiendades selle kasutusala.

Tehnoloogia ülevaade

Meetod on tähisega MMA (Manual Metal Arc), mida saab dešifreerida kui käsitsi pulkelektroodiga keevitust. Töövoog põhineb sihtpiirkonda tarnitava elektrivoolu juhtimisel võrguga ühendatud spetsiaalse allika kaudu. Voolu antakse keevitatavatele osadele kahe erineva polaarsusega kaabliga. Tegelikult põhjustab elektriahela sulgemine ja kaare moodustumine,mille termiline efekt sulatab metalli ja moodustab keevisvanni.

Pärast kuumarünnaku lõppu tööala jahtub ja selle struktuur kristalliseerub. Elektrikaare keevitamise tehnoloogia oluline komponent on elektrood. Reeglina on see terasvarras, mis on varustatud teatud keemilise koostisega kattega. Elektrikaare rakendamisel sulab ka varda struktuur ja langeb tööpiirkonda, moodustades töödeldava detailiga ühtse struktuuriga materjali.

Kaare süütamine esimese tööetapina

Nagu juba mainitud, tekib termiline kokkupuude elektriahela sulgemise tulemusena. Kaart ennast, olenev alt kasutatavast vooluallikast, saab iseloomustada õrn alt sukelduvate, järsu kastmise või tugeva voolu-pinge omadustega. See tekib elektroodile ja tooriku pinnale voolu rakendamise tulemusena. Vool juhitakse läbi mõlema objekti, misjärel tekib nende vahele elektrikaar.

Protsessi põnevus toimub erineval viisil. Ühel juhul käivitatakse kaarkeevitus, puudutades töödeldavat detaili lühid alt, tehes varda kiirelt lahti. Ja teises tehakse silmatorkavaid puudutusi samade eraldustega teatud vahemaade tagant. Sel juhul sõltub keevitamise stabiilsus täpselt elektroodi ja tooriku vahelise vastuvõetava kauguse säilitamisest. Kui see vahemaa ületatakse, kaar peatub. Ja vastupidi, varda asetamine keevitatavale detailile liiga lähedale võib põhjustada materjalide kokkukleepumist. ValikOptimaalne kaugus sõltub kaare enda elastsuse astmest, mille määravad ka seadmete voolu-pinge seadistused. Kogenud meistrid saavad reguleerida kaugust lubatud vahemikus, mõjutades nii sulatamise efektiivsust kui ka metalli läbitungimist.

Keevitusprotsess

Töösse on kaasatud juba mainitud vooluallikas, mille tüüpe käsitletakse eraldi ning kaks erineva polaarsusega kaablit. Üks kaabel lõpeb elektroodihoidikuga ja teine klemmiklambriga, mis kinnitatakse toorikule. Algatatud kaare termilise efekti tulemusena metall sulab keevisvannis. Selle protsessi edenedes viiakse läbi ka tarbitava elektroodi tilgad - väike tilk ja suur tilk. Siin on vaja rõhutada varda katte olulisust. Katte keemilise koostise määravad mitte niivõrd nõuded elektrikaarega koostoimele, kuivõrd mõju õmbluse struktuurile, mis võtab katte komponendid sulamistilkade kaudu vastu.

Elektrikaarkeevituse käigus põleb ka elektroodi välimine kiht, mille tulemusena tekivad gaasilised kaitseühendid. Pilve moodustumine, mis ei lase keskkonnast kahjulikke mõjusid, on MMA-keevitamise kaasaegse lähenemise põhimõtteline erinevus. Pärast elektrikaare peatamist algab moodustunud ühendi tahkumise ja kristalliseerumise protsess.

Toodavate õmbluste tüübid

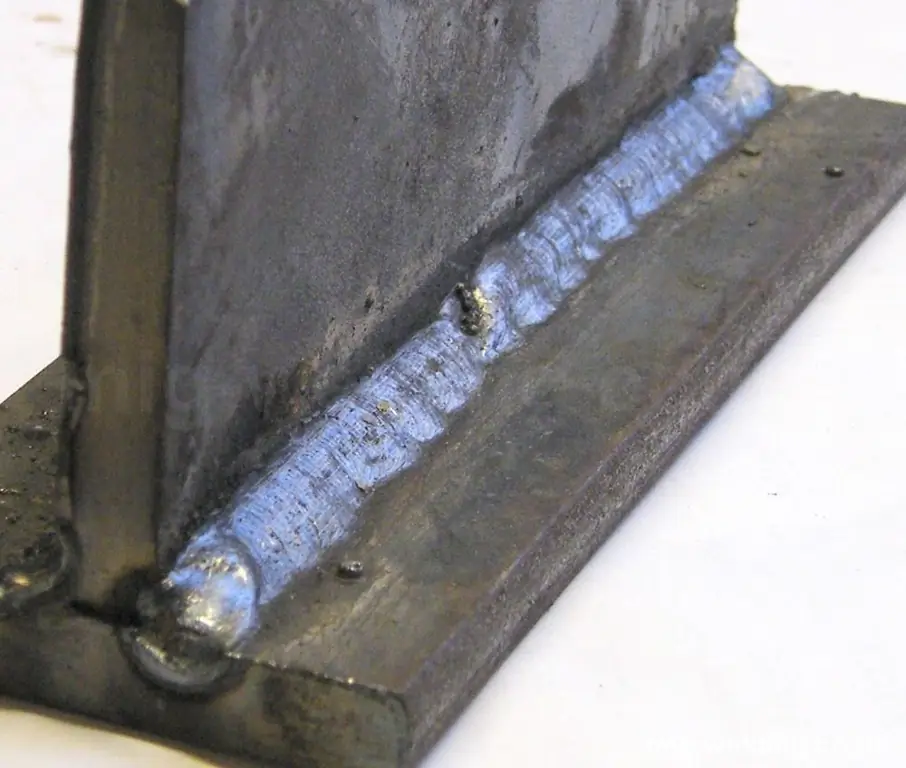

Selle keevitamise käigus on võimalik saada mitu õmbluste klassifikatsiooni. Näiteks eristatakse positsiooni järgi lae-, vertikaal- ja horisontaalühendusi. Vertikaalsed õmblused erinevad omakorda sõltuv alt suunast - allamäge ja ülesmäge. Horisontaalsed ühendused on ehk kõige keerulisemad, kuna metall kukub keevitustsoonist tooriku alumiste servadeni. Samal põhjusel võib ülemine äär olla alla lõigatud.

Katkestatud ja pidevaid ühendusi eristatakse nende pikkuse järgi. Esimesi kasutatakse üsna sageli põhjusel, et need säästavad ressursse ja aega. Elektrilise kaarkeevituse tahkeid õmblusi kasutatakse juhtudel, kui kahe kriitilise konstruktsiooni sidumisel on vaja tagada kõrge töökindlus. Katkendlik ühendus on vähem vastupidav, kuid teatud tingimustel õigustab see ennast.

On olemas ka klassifikatsioon kumeruse järgi. See parameeter sõltub ladestunud metalli mahust. Seal on kumerad, normaalsed ja nõgusad õmblused. Samas ei tasu eeldada, et suure hulga ülekatte olemasolu kui selline tagab ühenduse tugevuse ja vastupidavuse. Suurte koormuste ja vibratsiooni mõjul kaotab selline õmblus tavalise konstruktsiooni ühenduskohale.

Trafod MMA-keevituseks

See on universaalne elektrivoolu allikas ja muundur, mida kasutatakse ka keevitamisel ja metalli plasmalõikamisel. Sellised seadmed on disainilt lihtsad, hoolduses tagasihoidlikud ja töökindlad. Juhtimine isegikaasaegsed mudelid on enamasti mehaanilised. Seadmete täidis on mähitud traadiga mähis - südamik, mis muundab võrgu elektrivoolu konkreetsete ülesannete täitmiseks vajalikuks pingeks. Oluline on märkida, et elektrikaarkeevitusega töötamine trafo toiteallika all hõlmab vahelduvvoolu kasutamist, mis nõuab operaatorilt professionaalseid oskusi.

Inverterseadmed

Tehnoloogiliselt kõige arenenum, hõlpsasti kasutatav ja funktsionaalne seade, mis toetab kaasaegset keevitamist. See tagab töö alalisvoolu tingimustes, suurendades võimalust saada sile ja puhas õmblus isegi algajale. Veelgi olulisem on see, et inverteriga elektriline kaarkeevitus võimaldab toiteallikana kasutada majapidamisvõrku, kui see on võimeline andma voolu 16 A kuni 25 A. Üldiselt on see parim lahendus eravajadusteks, kui on vaja detaile töödelda. garaažis paigaldada metallkatteid jne e. Spetsialistid saavad kasutada ka inverteri ressursse argoon-kaarkeevitamiseks, laiendades seadmete töövõimalusi.

Kaarkeevitusalaldid

Selliseid seadmeid kasutatakse toitevoolu muundamiseks vahelduvvoolust alalisvooluks, aidates ühtlasi kaasa kvaliteetsete õmbluste teostamisele. Peamine erinevus seda tüüpi vooluallikate vahel on interaktsiooni sidusus erinevat tüüpi elektroodidega. Selle toega saab kaarkeevitusmasinaid kasutada toiminguteks kaitsva gaasi keskkonnas - näiteks kui varras on valmistatud terasest võivärviline metall. Alaldi puudused hõlmavad suurt suurust, suurt massi ja sellest tulenev alt transpordiraskusi. Seetõttu pakuvad tootjad lisana seadme mugavaks liigutamiseks ratastega jooksuplatvorme.

Tehnoloogia plussid

Selle keevitusmeetodi konfiguratsioon paljude alternatiivsete meetodite taustal võib tunduda vananenud ja ebaefektiivne, kuid selle kontseptsiooni raames on võimalik korraldada peaaegu kõigi levinud metallitüüpide töötlemise võimalus. MMA-meetodi peamine eelis on mitmekülgsus. Plussiks on ka töö füüsiline ergonoomika. See ei tähenda, et käsitsi kaarkeevitus oleks mugav, kuid väga väärtuslik on juba võimalus sooritada toiminguid mis tahes asendis ja kitsastes kohtades.

Eraldi tasub rõhutada töö sõltumatust välistest atmosfääri- ja temperatuuritingimustest. Protsessi saab korraldada nii sise- kui ka välistingimustes. Kui me räägime kõrgendatud nõuetest keevisõmbluse kvaliteedile, siis tehnoloogia võimaldab kasutada kaitsevahendeid, et vältida õhu sattumist keevisvanni, mis minimeerib defektide tekkimise riski.

Tehnoloogia miinused

Meetod on organiseerituse mõttes väga odav, mis ei saa muud kui põhjustada mitmeid negatiivseid tegureid. Näiteks protsesside automatiseerimise kaasaegsete meetodite ja toiteallika üksikute parameetrite elektroonilise juhtimise välistamine lükkab vastutuse õmbluse kvaliteedi eest operaatorile. Tema oskustestsuuremal määral sõltuvad saadud ühendi struktuuri omadused. Lihtsa teostusena ei saa nimetada ka metallide elektrikaarkeevitust. Raskus seisneb kaare süütamise protsessis, mida jällegi juhib kasutaja "silma järgi" ilma abisüsteemideta. Kui võrrelda meetodit poolautomaatse keevitusega, siis jääb tootlikkusest puudu.

Järeldus

Oma mitmekülgsuse tõttu on MMA-tehnoloogia omaks võtnud ja järjepidev alt omab paljusid rakendusi. Kodumajapidamises, töökodades ja autoteeninduses, tööstuses ja ehituses leiab oma koha elektrikaarkeevitus, mis võimaldab teostada mitmesuguseid õmblusi. Mis puudutab piiranguid, siis need määrab peamiselt ergonoomika. Alternatiivsed poolautomaatse keevitamise kontseptsioonid on oma mugavuse tõttu samuti väga nõutud, tõrjudes mõnes valdkonnas välja MMA põhimõtted. Teisest küljest ületab kaarkeevitus paljusid konkurentsivõimelisi tehnoloogiaid tänu moodustunud õmbluse suurenenud tugevusele ja minimaalsele ressursiinvesteeringule töökorraldusse.

Soovitan:

Ressursisäästlik tehnoloogia. Tööstuslikud tehnoloogiad. Uusim tehnoloogia

Kaasaegne tööstus areneb väga dünaamiliselt. Erinev alt eelmistest aastatest toimub see areng intensiivselt, kaasates uusimaid teaduslikke arenguid. Ressursisäästlikul tehnoloogial on suur tähtsus. See termin tähistab tervet meetmete süsteemi, mille eesmärk on ressursside tarbimise märkimisväärne vähendamine, säilitades samal ajal toodete kõrge kvaliteedi. Ideaalis püüavad nad saavutada võimalikult madala toorainetarbimise taseme

Elektrilise kraanatala tööpõhimõte

Elektritala kraana on töökojahoones lae alla monteeritud seade raskete koormate transportimiseks. Tala kraana ise on üsna lihtne seade. Selle tööpõhimõtet ja seadet analüüsitakse allpool

Metallide pihustamine: meetodid, tehnoloogia, seadmed

Artikkel on pühendatud metallide sadestamise tehnoloogiatele. Vaadeldakse nii protsessi iseärasusi kui ka erinevaid toimingu sooritamise meetodeid

Ultraheliplastide, plastide, metallide, polümeermaterjalide, alumiiniumprofiilide keevitamine. Ultraheli keevitamine: tehnoloogia, kahjulikud tegurid

Metallide ultrahelikeevitus on protsess, mille käigus saadakse püsiv ühendus tahkes faasis. Noorte alade moodustumine (milles tekivad sidemed) ja nendevaheline kontakt toimub spetsiaalse tööriista mõjul

Käsitsi kaarkeevituse tehnoloogia

Käsitsi kaarkeevituse tehnoloogia. Keevitusprotsessi rakendamise tunnused ja tööpõhimõtted. Kuluva kaarelektroodiga keevitusprotsessi eelised ja puudused. käsitsi kaarkeevituse tüübid ja selle rakendusmeetodid. Keevisõmbluse kvaliteeti mõjutavad parameetrid. Ohutud keevitusvõtted