2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

Metal on kogu kaasaegse tsivilisatsiooni alus. Kaasaegne inimkond ammutab ja töötleb ainuüksi aastaga sellise koguse rauda, et enne seda korjaks kogu maailm vähem alt paariks sajandiks. Ja see vajadus on igati õigustatud, kuna ainuüksi ehitusele kulub uskumatult palju terast. Pole üllatav, et metallivalu sellistes tingimustes täiustatakse pidev alt.

Natuke ajalugu

Raua kõige olulisem omadus võtta, tahkumine, sellele "ettepakutud" vorm, märkas inimene iidsetel aegadel. Tänapäeval oletavad peaaegu kõik teadlased, et inimese esialgne tutvus metalliga toimus tänu meteoriitidele. Meteoriitraud oli sulav ja kergesti töödeldav, nii et mõned tärkava tsivilisatsioonid õppisid valamise põhitõdesid juba ammu.

Meie riigis on metallivalu olnud sajandeid lugupeetud ja auväärne äri, inimesed on sellesse käsitöösse alati suhtunud suure austusega. Lai alt on tuntud "Tsaari kahur" ja "Tsaari kell", mis on Vene meistrite valamiseoskuse meistriteosed, isegi kui üks neist kunagi ei helistanud ja teine ei tulistanud. Uurali valajad Peeter Suure valitsusajalsaavutas erilise kuulsuse armee usaldusväärsete relvade tarnijana. Seda tiitlit kannavad nad aga täiesti õigustatult ka praegu. Enne kui vaatleme peamisi metallivalu liike, on vaja öelda paar sõna tooraine nõutavate omaduste kohta.

Milline peaks olema valamine metall

Valamisel kasutatava metalli kõige olulisem omadus on selle voolavus. Sula kujul olev sulam peaks võimalikult hõlps alt voolama ühest tiiglist teise, täites samal ajal selle väikseimad süvendid. Mida suurem on voolavus, seda õhemaid seinu saab valmistootes teha. Halvasti leviva metalliga on see palju keerulisem. Tavatingimustes õnnestub tal haarata palju varem, kui ta täidab kõik vormiaugud. See on raskus, millega töösturid metallisulamite valamisel kokku puutuvad.

Pole üllatav, et malmist on saanud valukoja lemmikmaterjal. Seda seetõttu, et sellel sulamil on suurepärane voolavus, mistõttu on sellega suhteliselt lihtne töötada. Teras pole kaugeltki nii vedel ja seetõttu tuleb vormi täielikuks täitmiseks (nii, et ei tekiks õõnsusi ja tühimikke) kasutada mitmesuguseid nippe.

Lihtsamal juhul, kui on vaja kodust metallivalu, sulatatakse toorained ja valatakse need väikeste portsjonitena vette: just nii saab kalapüügiks süvendeid valmistada. Kuid seda meetodit kasutatakse suhteliselt laialdaselt isegi relvatööstuses! Kontuurilt jahutustorni meenutava spetsiaalse torni tipust sulasmetallist. Konstruktsiooni kõrgus on selline, et täiuslikult moodustunud tilk, mis on juba jahtunud, jõuab maapinnani. Nii toodetakse haavleid tööstuslikus mastaabis.

Maavalamise meetod

Kõige lihtsam ja iidsem meetod on metalli valamine maasse. Kuid selle "lihtsus" on suhteliselt tinglik mõiste, kuna see töö nõuab äärmiselt hoolikat ettevalmistust. Mida see tähendab?

Kõigepe alt valmib modellipoes täissuuruses ja kõige detailsem tulevase valandi mudel. Pealegi peaks selle suurus olema mõnevõrra suurem kui saadav toode, kuna metall settib jahutamisel. Reeglina on mudel tehtud kahest poolest eemaldatavaks.

Kui see on tehtud, valmistatakse ette spetsiaalne vormiliiv. Kui tulevasel tootel peaksid olema sisemised õõnsused ja tühimikud, on vaja ette valmistada ka vardad, aga ka täiendav vormisegu. Nad peavad ajutiselt täitma need alad, mis on valmis osas "tühjad". Kui olete huvitatud kodus metallide valamisest, siis pidage kindlasti meeles seda asjaolu, sest vastasel juhul võib juba täidetud kolb surve tõttu lihts alt tükkideks rebida ja selle tagajärjed võivad olla kõige kurvemad.

Millest on vormiliivad valmistatud?

Aluseks on erinevat sorti liiv ja savi, samuti sideained. Nende rolli võivad täita looduslikud ja sünteetilised õlid, kuivatusõli, vaik, kampol ja isegi tõrv.

Järgmisel tuleb voolijate aeg, kelle ülesandeks on vormide valmistamine. Kui seletadlihtsam, tehakse nii: võetakse puidust kast, asetatakse pool vormist (see on ka eemaldatav) ning mudeli seinte ja vormi vahed ummistatakse vormikompositsiooniga.

Sama tehakse teise poolega ja kinnita mõlemad osad tihvtidega. Oluline on märkida, et kaks spetsiaalset koonust sisestatakse sellesse vormi ossa, mis on valamisel ülaosas. Ühte neist kasutatakse sulametalli valamiseks, teist - paisuvate gaaside väljutamiseks.

Ettevalmistava etapi lõpp

Ja nüüd on aeg operatsiooni kõige olulisem osa jaoks. Kolvid eraldatakse väga hoolik alt, püüdes vältida liiva terviklikkuse rikkumist. Pärast seda jäävad maasse kaks selget ja üksikasjalikku jäljendit tulevasest osast. Pärast seda kaetakse need spetsiaalse värviga. Seda tehakse nii, et sulametall ei puutuks maapinnaga otse kokku. Metallivalu tehnoloogia ei tohiks seda lubada, vastasel juhul võib valmistoote kvaliteet oluliselt halveneda.

Kui see on vajalik, lõigatakse samal ajal täiendav värav läbipääs, mis on vajalik sulatise valamiseks. Kolvid volditakse uuesti kokku ja ühendatakse nii tugev alt kui võimalik. Kui liiv on veidi kuivanud, võite alustada valamist.

Alusta ülekandmist

Esiteks sulatatakse kuplides ehk spetsiaalsetes ahjudes malmist toorikud. Kui on vaja valada terast, siis sulatatakse tooraine kõrgahjudes, avakoldes, inverter- ja muudes ahjudes. Sisse toomiseksvärviliste metallide sulamisolekus, kasutage spetsiaalseid sulatusseadmeid.

Kõik, saate ülekandmist alustada. Kui on ainult üks vorm, siis valatakse sulatis sellesse vahukulbiga, ükshaaval. Muudel juhtudel korraldatakse reeglina konveier: kas vahukulbi alla läheb toorikutega lint või kulp liigub üle kolviridade. Kõik sõltub ainult tootmise korraldusest. Kui aeg kätte jõuab ja metall maha jahtub, eemaldatakse see vormist. Põhimõtteliselt on see meetod ideaalne juhtudel, kui kodus on vaja metallivalu (näiteks sepikoja jaoks). Midagi täiuslikumat sellistes tingimustes nagunii ei saavutata.

Liivapritsi- või lihvimismasinad eemaldavad valmistootest katlakivi ja kleepunud vormiliiva. Muide, seda meetodit kasutati aktiivselt tankide tootmisel Suure Isamaasõja ajal. Nii valmistati valatud torne ning selle protsessi lihtsus ja valmistatavus võimaldas toota tohutul hulgal sõjaväemasinaid, mida rindel nii väga vaja oli. Milliseid muid metallivalu tüüpe on olemas?

Suurvalu

Aga nüüd kasutavad nad valatud toodete tootmiseks palju arenenumaid ja tehnoloogiliselt arenenumaid meetodeid. Näiteks metallivalu jahutusvormi. Põhimõtteliselt sarnaneb see meetod paljuski ülalkirjeldatuga, kuna sel juhul kasutatakse ka valuvorme. Ainult samal ajal on need metallist, mis lihtsustab oluliselt suuremahulise tootmise protsessi.

Niisiis sisestatakse koonused ja vardad kaheks pooleks (metalli valamiseks ja tühimike moodustamiseks) jaseejärel kinnita need tugev alt üksteise külge. Kõik, võite tööle asuda. Selle meetodi eripära seisneb selles, et siin tahkub sulametall ülikiiresti, on võimalus vormide sundjahutamiseks ning seetõttu on vabastamisprotsess palju kiirem. Vaid ühe vormiga saate teha sadu, kui mitte tuhandeid valandeid, kulutamata palju aega vormide ja liivade individuaalsele ettevalmistamisele.

Mõned meetodi puudused

Selle valumeetodi puuduseks on asjaolu, et selle jaoks sobivad ainult seda tüüpi metallid, mida iseloomustab suurenenud voolavus sula kujul. Näiteks terase jaoks sobib ainult survevalu (selle kohta allpool), kuna sellel materjalil pole üldse head voolavust. Suruõhu toimel võtavad isegi kõige "plastilisemad" teraseklassid vajaliku kuju palju paremini. Halb on see, et tavaline jahutusvorm lihts alt ei pea sellistele ekstreemsetele tootmistingimustele vastu ja läheb laiali. Seetõttu peate kasutama spetsiaalset tootmismeetodit, mida käsitleme allpool.

Purjevalu

Kuidas toimub metallide survevalu? Mõnda aspekti oleme juba eespool käsitlenud, kuid siiski on vaja seda probleemi üksikasjalikum alt avalikustada. Kõik on üsna lihtne. Esiteks on vaja kvaliteetsetest terasest valuvormi, mis võib olla mitmeastmelise ja keeruka sisekujuga. Teiseks vajame pumpamisseadmeid, mis suudavad toota seitse kuni seitsesada MP.

Peamine eelissee sulatusmeetod on kõrge tootlikkusega. Mis veel pakub survevalu? Sel juhul kasutatakse palju vähem metalli ja valmistoote pinnakvaliteet on väga hea. Viimane asjaolu eeldab keeruka ja üsna igava puhastus- ja lihvimisprotseduuri tagasilükkamist. Millised materjalid on selle tootmismeetodi jaoks parimad valmistoodete ja osade tootmiseks?

Kõige sagedamini kasutatavad sulamid põhinevad alumiiniumil, tsingil, vasel ja tina-pliil (värviliste metallide valamine). Nende sulamistemperatuur on suhteliselt madal ja seetõttu saavutatakse kogu protsessi väga kõrge valmistatavus. Lisaks sellele on sellel toorainel jahtumisel suhteliselt väike sete. See tähendab, et on võimalik toota väga väikese tolerantsiga detaile, mis on kaasaegse tehnoloogia tootmisel ülim alt oluline.

Selle meetodi keerukus seisneb selles, et kui valmistooted vormidest eraldatakse, võivad need kahjustuda. Lisaks sobib see meetod ainult suhteliselt väikese seinapaksusega detailide valmistamiseks. Fakt on see, et paks metallikiht kõvastub äärmiselt ebaühtlaselt, mis määrab kestade ja õõnsuste tekke.

Erinevad paigaldised survevalu jaoks

Kõik masinad, mida selles metalltoodete valamismeetodis kasutatakse, on jagatud kahte suurde rühma: kuum- ja külmvalukambriga. "Kuumat" sorti saab kõige sagedamini kasutada ainult tsingipõhiste sulamite jaoks. Sel juhul valatakse valukamber ise kuuma metalli sisse. Surve allõhku või spetsiaalset kolvi, voolab see valuõõnde.

Reeglina pole tugevat sissepritsejõudu vaja, piisab rõhust kuni 35-70 MPa. Seega võivad metallivalu vormid sel juhul olla palju lihtsamad ja odavamad, millel on kõige soodsam mõju toote lõpphinnale. Külmvaluvormides tuleb sulametall eriti kõrge rõhu all sügavale valukambrisse “ajada”. Samal ajal võib see ulatuda 700 MPa.

Kus kasutatakse survevalu osi?

Neid on kõikjal. Telefonides, arvutites, kaamerates ja pesumasinates on kõikjal selle meetodiga saadud üksikasju. Seda kasutab eriti laialdaselt masinaehitus, sealhulgas need, mis on otseselt seotud lennunduse ja isegi kosmosetööstusega. Valatud osade mass võib varieeruda mõnest grammist kuni 50 kilogrammini (ja isegi rohkem). Kas võib kasutada mõnda muud metallide "töötlemist" valamise teel? Jah, ja võimalusi on veel palju.

Kadunud vahavalu

Nagu kõige esimese juhtumi puhul, mida me käsitlesime, on inimkond iidsetest aegadest teadnud sulametalli valamise meetodit, mis on valmistatud parafiinist või vahast valmistatud mudelisse. See pannakse lihts alt kolbi ja vahed täidetakse vormiliivaga. Sulatus lahustab vaha ja ideaaljuhul täidab kogu esmase tooriku mahu. See meetod on hea, kuna mudelit pole vaja kolvist välja võtta. Lisaks on võimalik saada lihts alt ideaalse kvaliteediga osi, seda valuprotsessimetalle on suhteliselt lihtne automatiseerida.

Shelli valamine

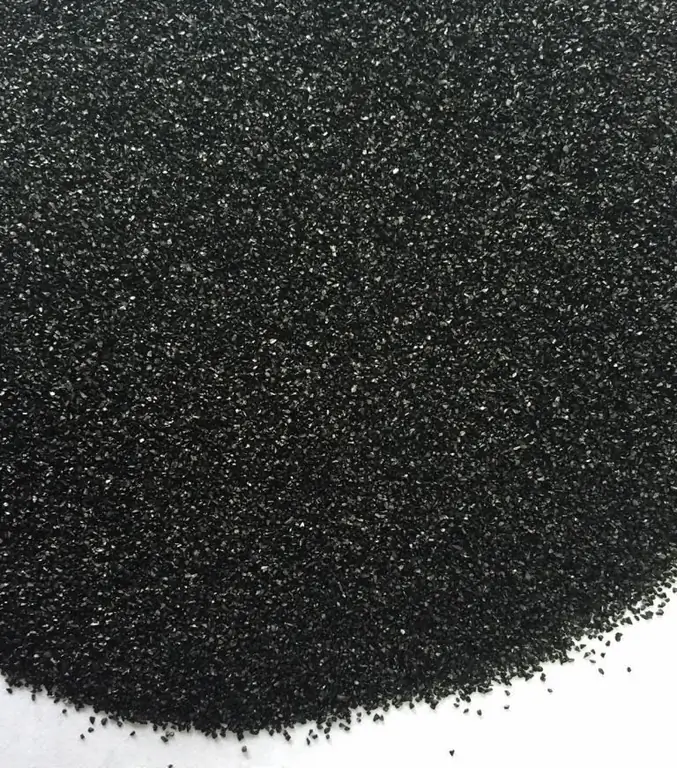

Kui valamine on suhteliselt lihtne ja valmistoote "ruumi" tugevust pole vaja, võib kasutada koorevormidesse valamise meetodit. Neid on tehtud iidsetest aegadest ning aluseks on kasutatud peent kvartsliiva ja vaiku. Tänapäeval kasutatakse viimastena muidugi erinevaid sünteetilisi ühendeid.

Seejärel võetakse kokkupandavad metallist mudelid, mis koosnevad kahest poolest ja asetatakse umbes 300 kraadini Celsiuse järgi kuumutatud pinnale. Seejärel valatakse vormisegu (liivast ja kuivast vaigust) samasse kohta nii, et see kataks täielikult metallmudelite pinna. Kuumuse mõjul vaik sulab ja liiva paksusesse tekib üsna tugev “kolb”.

Niipea, kui see kõik veidi jahtub, saab metallist valuplokid eemaldada ja liiva ahju "röstimiseks" saata. Pärast seda saadakse piisav alt tugevad vormid: ühendades nende kaks poolt, saab neisse valada sulametalli. Milliseid muid metallivalu meetodeid on olemas?

Tsentrifugaalvalu

Sellisel juhul valatakse sulatis spetsiaalsesse vormi, mis pöörleb horisontaal- või vertikaalprojektsioonis väga suure kiirusega. Võimsate võrdselt rakendatavate tsentrifugaaljõudude toimel voolab metall ühtlaselt vormi kõikidesse piludesse, saavutades seeläbi valmistoote kõrge kvaliteedi. See valamismeetod sobib ideaalselt erinevat tüüpi torude tootmiseks. See võimaldab moodustada palju ühtlasema paksuseseinad, mida on "staatiliste" meetoditega äärmiselt raske saavutada.

Elektroräbu valamine

Kas on mingeid metallide valamise viise, mida võib õigustatult nimetada kaasaegseks? Elektrolagu valamine. Sel juhul saadakse esm alt vedel metall, toimides eelnev alt valmistatud toorainele võimsate elektrikaarelahendustega. Kasutada saab ka kaarevaba meetodit, kui raud sulatatakse räbu kogunenud soojusest. Kuid viimast mõjutavad võimsad väljavoolud.

Pärast seda siseneb vedel metall, mis pole kogu protsessi jooksul kordagi õhuga kokku puutunud, kristallisatsioonikambrisse, mis "kombinatsioonis" on ühtlasi ka valuvorm. Seda meetodit kasutatakse suhteliselt lihtsate ja massiivsete valandite puhul, mille valmistamisel ei pea järgima paljusid tingimusi.

Vakuumtäitmine

Kehtib ainult tipptasemel materjalide puhul, nagu kuld, titaan, roostevaba teras. Sel juhul sulatatakse metall vaakumi tingimustes ja jaotatakse seejärel kiiresti (samades tingimustes) vormidesse. Meetod on hea selle poolest, et selle kasutamisel on õhuõõnsuste ja -õõnsuste teke tootes praktiliselt välistatud, kuna seal esinevate gaaside hulk on minimaalne. Oluline on meeles pidada, et valandite kaal ei tohi sel juhul ületada sadat või kahte kilogrammi.

Kas suuremaid osi on võimalik hankida?

Jah, selline tehnoloogia on olemas. Kuid seda saab kasutada ainult juhtudel, kui samal ajal töödeldakse sada tonni terast.ja veel. Esm alt sulatatakse metall vaakumtingimustes ja seejärel valatakse see mitte vormidesse, vaid spetsiaalsetesse vormimiskulpidesse, mis on ühtlasi kaitstud nende õõnsusse sattuva õhu eest.

Peale seda saab valmis sulatise jaotada vormidesse, millest ka eelnev alt pumbaga õhk välja pumbati. Sellise tehnoloogilise protsessi tulemusena saadav teras on üsna kallis. Seda kasutatakse sepistamiseks, aga ka teatud tüüpi samade valandite puhul, kui on vaja saada kõrgeima kvaliteediga toorikud ja osad.

Gaasistunud (läbipõlenud) mustritele valamine

Valamise kvaliteedi ja lihtsuse poolest on see meetod üks tulusamaid ja seetõttu kasutatakse seda kaasaegses tööstuses üha laiem alt. Selline metallivalu, mille toodang aasta-aast alt kasvab, on eriti populaarne Hiinas ja USA-s, kuna nende kahe riigi tööstusbaasid eristavad suurima vajadusega kvaliteetse terase järele. Selle meetodi eeliseks on see, et see võimaldab toota valandeid ilma kaalu- ja suurusepiiranguteta.

See meetod sarnaneb paljuski ülalkirjeldatutega: näiteks sel juhul ei kasutata esmast mudelit mitte vahast või plastiliinist, vaid nüüdseks lai alt levinud vahust. Kuna sellel materjalil on oma eripärad, pakitakse sideaine liivasegu kolbi umbes 50 kPa rõhu all. Kõige sagedamini kasutatakse seda meetodit juhtudel, kui on vaja valmistada osi kaaluga 100 grammi kuni kaks tonni.

Kuid oleme juba öelnud, et mõned ranged piirangudsuuruse üksikasjad nr. Seega saab seda valumeetodit kasutades toota isegi laevamootorite komponente, mis pole kunagi olnud mõõtmetelt “tagasihoidlikud”. Iga tonni metallitooraine kohta kulub järgmine kogus lisamaterjale:

- Peenliivkvarts - 50 kg.

- Spetsiaalne mittenakkuva kate - 25 kg.

- Granuleeritud vahtpolüstüreen - 6 kg.

- Tihe polüetüleenkile - 10 ruutmeetrit. m.

Kogu vormimisliiv on puhas kvartsliiv ilma lisa- ja lisanditeta. See võib olla umbes 95-97% korduvkasutatav, mis parandab oluliselt ökonoomsust ja vähendab protsessi maksumust.

Seega on metallivalu (meie käsitlesime protsessi füüsikat osaliselt) "mitmetahuline" nähtus, kuna tänapäeval on palju uusi meetodeid. Samal ajal rakendab kaasaegne tööstus meetodeid, mida on kasutatud juba mitu tuhat aastat tagasi, kohandades neid mõnevõrra praeguse tegelikkusega.

Soovitan:

Analüüsitehnikad: klassifikatsioon, meetodid ja meetodid, ulatus

Tänaseks on ettevõtluse analüütiliste tööriistade hulka kogunenud suurepärane kogum majandusanalüüsi meetodeid ja tehnikaid. Need erinevad eesmärkide, rühmitamisvõimaluste, matemaatilise olemuse, ajastuse ja muude kriteeriumide poolest. Mõelge artiklis toodud majandusanalüüsi tehnikatele

Reoveepuhastus naftatoodetest: meetodid, meetodid ja efektiivsus

Hetkel on keskkonnakaitse tagamise olulisemate vahendite hulgas tehnoloogiad ja vahendid, meetodid ja sõlmed, tänu millele teostatakse naftasaadustest reovee puhastamist. Meie riigis on umbes viis aastat kehtinud seadusandlikult fikseeritud standardid ettevõtete poolt väljastatavate vedelike puhastamiseks. Selle teema dokumentatsioon määrab kindlaks tööstusrajatistes toota vee kvaliteedi ja mahu

Riskijuhtimise protsess: etapid, eesmärk ja meetodid

Selles artiklis käsitletakse riskijuhtimise protsessi kaasaegsetes ettevõtetes. Esitatakse protsessi põhietapid, riskide hindamise meetodid, kontrolliprotseduurid ohtude ja ohtude vähendamiseks

Veiste tapmine lihakombinaatides: reeglid, tehnoloogia, meetodid ja meetodid

Tarbijakorvi lihatoodetega varustamine sõltub otseselt veiste tapmisest ja töötlemisest. Maitsvad veise- ja vasikalihatoidud on suures osas nende loomakasvatajate teene, kes teavad, kuidas pulle ja lehmi õigesti tappa. Veiste tapmiseks on erinevaid tehnoloogiaid, meetodeid ja meetodeid, mis võimaldavad saada kvaliteetseid lihatooteid

Osade taastamine keevitamise ja pinnakattega: taastamise meetodid ja meetodid, omadused, tehnoloogiline protsess

Keevitus- ja pindamistehnoloogiad võimaldavad tõhus alt taastada metallosi, tagades toote kõrge töökindluse ja vastupidavuse. Seda kinnitab praktika kasutada neid meetodeid remonditööde tegemisel erinevates valdkondades – alates autode remondist kuni v altsmetalli tootmiseni. Metallkonstruktsioonide remonditööde kogumahust kulub detailide taastamiseks keevitamise ja pindamise teel umbes 60-70%