2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-01-24 13:15:43

Kuumkeevitus on ehituses ja tööstuses üks levinumaid montaažiprotsesse. Seda kasutatakse nii kõrgtehnoloogilistes operatsioonides seadmete kokkupanemisel kui ka kõige lihtsamates tüüpilistes töödes kandekonstruktsioonide ühendamisel. Igal juhul kasutatakse oma keevitustehnikat, mis sobib optimaalselt tööparameetrite, töötingimuste ja tulemusele esitatavate nõuetega.

Mis on keevitamine?

Klassikalises käsitluses on keevitamine püsiliidete moodustamise tehnoloogia, luues termilise kokkupuute taustal aatomitevahelisi struktuurseid sidemeid. Teisisõnu, kõrgel temperatuuril on tagatud toorikute plastiline deformatsioon ja sellele järgnev osakeste vahetus nende vahel, mis põhjustab pärast materjalide jahtumist vuugi tekkimist. Keevitustehnika ise loob vaid vajalikud tingimused metallide sissetoomiseksnõutav olek. Tavalistes temperatuuritingimustes on metall tahkete kristalsete osakeste struktuur, kuid teatud kuumutusindeksi saavutamisel materjal pehmeneb. Samas tuleb rõhutada, et temperatuuri mõju ei too kaasa mitte ainult positiivset mõju paigaldusvõimaluste seisukoh alt. Toimub ka metallide oksüdeerumine, sisepinge tõttu ebasobivatesse kohtadesse pragude teke, üldine kõverdumine ja deformatsioon. Selliseid nähtusi on võimalik välistada ja minimeerida ainult seadmete õige valiku ja keevitusprotsessi korraldamisega.

Keevisõmblused ja liigendid

Metalli plastilise deformatsiooni eesmärkide mõistmiseks on vaja kindlaks teha, milliste konstruktsiooniülesannete jaoks keevitusoperatsioon tehakse. Enamasti on vaja saada kahe tooriku või konstruktsiooni ühendus osadega. Ühenduste konfiguratsioonid on erinevad - nurk-, tagumik-, tee- jne. Servade moodustamise seisukoh alt võimaldab õmbluskeevitustehnika moodustada liitekohti ilma faasideta, äärikutega, aga ka erineva kujuga kaldservadega. Üheks raskeimaks kaldpinnaks peetakse X-kujulist, mille puhul on paaritatud kaks sirget või kumerat serva. Kuigi keevisliitmike üks peamisi nõudeid on tihedus, on mõnel juhul vuugi aukude moodustamiseks üsna selged ülesanded. Näiteks elementide ühendamisel kattudes ja ilma serva kaldpinnata võib tekkida piklik ava, mida kasutatakse hiljem muudeks ehitustöödeks.

Keevitusprotsessi mitmesugused võimalused

Keevituse tehnilise korralduse lähenemine võib erineda nii töökeskkonna parameetrite kui ka sihtmaterjalile avalduva mõju mehhanismide poolest. Kõige populaarsemad keevitustehnoloogiad on järgmised:

- Kaarkeevitus. Keevitatava konstruktsiooni või detaili pinna vahele tekib elektrikaar, mille termiline mõju viib materjali sulamiseni. See meetod võib olla käsitsi, mehhaniseeritud või automaatne. Näiteks hõlmab automaatne kaarkeevitustehnika elektroodi traadi etteandmist spetsiaalse seadmega, vabastades operaatori käed.

- Gaasikeevitus. Kui eelmisel juhul on soojusallikaks elektrienergia, siis gaaskeevitamisel kasutatakse hapniku-kütuse leeki, mille temperatuur on 3200 ° C. Samal ajal ei tohiks kombineeritud meetodeid selle meetodiga segi ajada, mille puhul kasutatakse ka gaasisegusid, kuid mitte kõrge temperatuuri allikana, vaid keevisvanni isoleerimiseks.

- Elektroslakkeevitus. Materjalile avaldab mõju elektrivool ning sularäbu toimib juhi ja energia modifikaatorina.

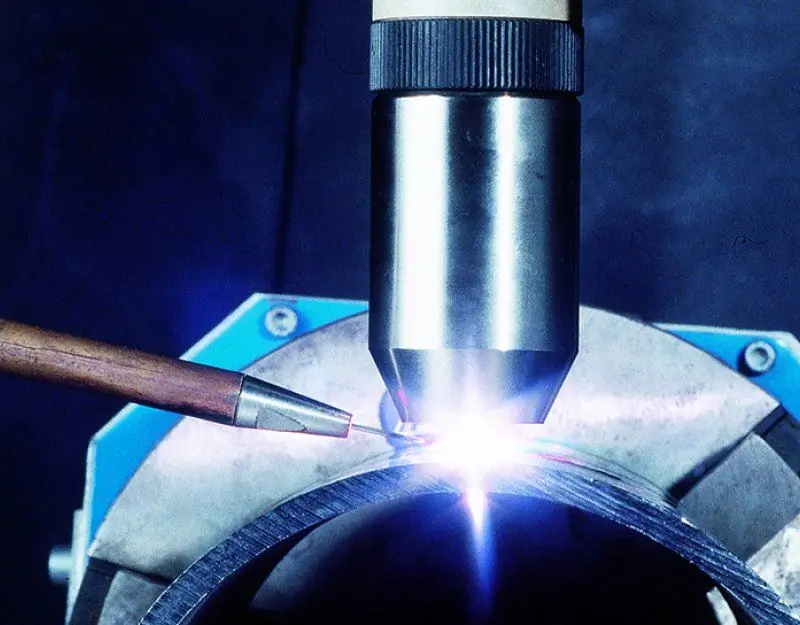

- Plasmakeevitus. Kõrgtemperatuuriline keevitusmeetod, mis kasutab kuni 10 000 °C soojusenergiaga plasmakaare juga.

- Laserkeevitus. Meetod põhineb fotoelektroonilise energia kasutamisel. Osade sulamine toimub laseri kiirgava valguskiire suurenenud mõjul.

Keevitusmasinad

Keevitustööde tegemiseks kasutatakse tavaliselt mitmeid tehnilisi vahendeid, sealhulgas inverterit, alaldit ja trafot. Igal juhul on peamise keevitusseadme põhiülesanne alalisvoolu tagamine. Kvaliteetsed seadmed varustavad tööpiirkonda sujuva ja stabiilse elektrikaarega. Loomulikult kehtib see elektrikeevitustehnoloogiate kohta. Gaasilises keskkonnas keevitamise tehnikat rakendatakse põletite ja käigukastide abil, mis reguleerivad gaasisegu etteandmist silindrist. Ka plasmakeevituse puhul kasutatakse spetsiaalseid plasmapõleteid, mis võivad töötada kuni 30 mm paksuste detailidega. Lisaks tuleb rõhutada, et gaasi- ja plasmaseadmed ei keskendu peamiselt mitte traditsioonilistele metallosade ühendamise ülesannetele, vaid materjali lõikamisele termilise mõju all.

Õmblemise tehnika

Hoolimata seadmete tohutust rollist sõltub keevitustöös palju kogu protsessi kontrolliva operaatori oskustest ja võimetest. Seadme kasutaja ülesanne on kontrollida elektroodi ja kulumaterjalide tarnimist keevisvannis, kus õmblus tekib. Peamine tegur on operaatori asend ja õmbluse suund. Eksperdid soovitavad töid teha võimalusel alumises asendis, tagades, et keevisõmblus on keevitatud laiendusega randiga. Soovitav on saavutada sügav tungimine, mis muudab vuugi struktuuri ühtlasemaks ja vastupidavamaks. Inseneriteaduseskäsitsi keevitamisel on eriti oluline õmbluse räbu ja plekkide puhastamise etapp. Kui selliseid vigu ei õnnestunud töö põhiosa käigus kõrvaldada, tuleb teha teine kiht. Tavaliselt ulatub peamine esimene kiht 3-4 mm paksuseks ja järgnevad kuni 5 mm.

Sukelkaar- ja gaaskeevituse omadused

Selleks, et töö käigus ei peaks keevitustehnikat kohandama, on soovitatav esialgu välja arvutada tehnoloogilised nüansid, mis võivad tulemuse kvaliteeti parandada. Sukelkaar- ja gaaskeevitus erineb selle keskendumisest õmbluse kaitsmisele väliskeskkonna ja sulami negatiivse mõju eest. Näiteks gaaskeevitustehnika teostamisel argoonisegude juurdevooluga väheneb hapniku negatiivne mõju, mis halvendab keevisõmbluse struktuuri kvaliteeti. Mis puudutab räbusti, siis selle lisamine esiteks minimeerib sulatise pritsimist ja teiseks muudab see keevisõmbluse koostist, lisades spetsiaalseid lisandeid, mis aktiveeruvad kõrgel temperatuuril.

Keevitustootmise korraldamise parameetrid

Keevitustööde korraldamise tootmisrežiimis võetakse korraga arvesse mitmeid tööjõu aktiivsuse tegureid, sealhulgas järgmist:

- Toimingu keerukuse ja selle teostamise ajanormi suhe.

- Töömaht on väljundmäär, mille töötaja või meeskond teeb 1 tunni jooksul. Näiteks käsitsi kaarkeevitustehnikas võib arvesse võtta valmis õmbluse meetreid või kokkupandud osade arvu.

- Ühikteenust. Antud juhul peame silmas töökohta, seadeldist või keevitamise platsi, mille raames on korraldatud ka ühe töötaja või meeskonna tegevus.

Ohutus keevitamise korraldamisel ja tootmisel

Keevitusprotsess hõlmab paljusid riske ja ohte inimeste tervisele. Keevitamise ohutusstandardid keskenduvad korraga mitmele ohule:

- Keevituskiirgus. Ereda helendusega infrapunakiirgus mõjutab negatiivselt keevitaja silmi, seetõttu on tema varustuses spetsiaalsete tumenevate klaaside ja filtritega maski olemasolu kohustuslik.

- Termomehaaniline efekt. Eriti kaaremeetodil töötades on sulatise pritsmed ohtlikud. Tegelikult on see vedel kuum metall, mis võib nahaga kokkupuutel põhjustada tõsiseid põletusi. Sädemete ja kuuma metalli eest kaitsmiseks kasutatakse spetsiaalset termokaitseriietust.

- Tulekahjuoht. Kõrge temperatuur ja kuuma materjali pritsmed suurendavad tuleohtu. Sellele tasub mõelda isegi protsessi korraldamise etapis, eemaldades tööpiirkonnast tuleohtlikud esemed.

- Hingamisteede kaitse. Ohtliku mõju teguriks on ka mürgised gaasid ja muude ohtlike ainete eraldumine metallkonstruktsiooni termilisel hävitamisel. Sel juhul ei piisa maskide ja respiraatorite kasutamisest. Aktiivne süsteem on pikkade tööprotsesside eeldusventilatsioon kinnistes ruumides ja regulaarsed 5-10-minutilised tööpausid.

Keevitusvead

Keevitusprotsessi keerukuse tõttu ei ole tehnoloogiliste vigade oletamine midagi erandlikku. Kõige levinumad neist on järgmised:

- Kaare katkestus. Elektriline termiline toime ei ole planeeritud õmbluse lõpuni lõppenud, mistõttu võib ühendusliini servas tekkida mõrane süvendus.

- Halvasti tugevdatud õmblus koos metallipeenega liitepiiril (lõige). Kõrgepinge keevitamise tehnikates tavaline esinemine. Ideaalis ei tohiks lõiked olla sügavamad kui 1 mm, vastasel juhul on vaja täiendavat keevitamist.

- Toorikutevahelise õmbluse struktuuris puudub otsene ühendus. Teisisõnu, järelejäänud läbitungimise puudumine, mis tekib elektroodi ebatäpse suuna tõttu kaare moodustamisel, ilma soojusefekti sügavust arvesse võtmata.

Järeldus

Keevitamise kogu tehnoloogilise keerukuse juures muutuvad nende rakendamise meetodid tavalisele kodumeistrile kättesaadavamaks. See on suuresti tingitud asjaolust, et keevitustehnikad muutuvad ergonoomilisemaks ja ohutumaks. Näiteks kaasaegsed inverterid võimaldavad mugav alt juhtida protsessi peamisi tööparameetreid, võttes arvesse metalli omadusi ja keskkonnatingimusi. Kasutajal tuleb õmbluse moodustamisel ainult tööala korralikult korraldada ja elektrikaare korralikult juhtida.

Soovitan:

Kuidas õigesti läbi rääkida: reeglid ja levinud vead

Kuidas pidada äriläbirääkimisi? Kui kohtumine on mitteametlik, proovige kasutada avatud poose ja hoida vestluskaaslasega silmsidet. Jalad risti ja käed ristis istuda ei tasu

Äriprotsesside optimeerimine on Meetodid, sammud ja vead

Kas algajad ärimehed kasutavad sageli äriprotsesside optimeerimist? See on kõik, see ei ole. Samal ajal kasutavad suurärimehed seda võimalust täiel määral ära ja õitsevad. Kas sa tahad ka seda? Seejärel lugege artikkel läbi ja alustage oma ettevõtte ümberkujundamist

Dividendi arvutamine: põhimõisted, suurus ja dividendide maksmise reeglid, maksustamine

Dividendide arvutamine on üsna lihtne protsess, võttes arvesse täpselt, millised aktsiad on väärtpaberiomanike käes. Artiklis kirjeldatakse, kuidas arvutatakse lihtaktsiate ja eelisaktsiate eest tehtavate maksete summa. Raha ülekandmise ja maksude tasumise reeglid on antud

Kuidas siduda kaarti qiwi rahakotiga: juhised ja võimalikud vead

Paljud inimesed tunnevad Qiwi maksesüsteemi. See võimaldab hõlps alt sooritada erinevaid elektroonilisi makseid. Qiwi süsteemi kasutades saate täiendada oma mobiiltelefoni saldot, maksta tagasi laene, maksta trahve, kommunaalmakseid jne. Selles on saadaval ka rahaülekanded. Maksimaalse mugavuse huvides on soovitatav siduda kaart Qiwi elektroonilise rahakotiga. Kuidas seda teha?

Kuidas valmistada roostevabast terasest? Keevitustehnika, seadmed

Kuidas roostevabast terasest valmistada, on tänapäevase tööstuse jaoks üsna aktuaalne küsimus. Väärib märkimist, et seda tüüpi teras on üsna vastupidav materjal, seega on selle töötlemisel teatud nüansid. Keevitusmeetodi valik sõltub töödeldavate detailide paksusest ja keemilisest koostisest