2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

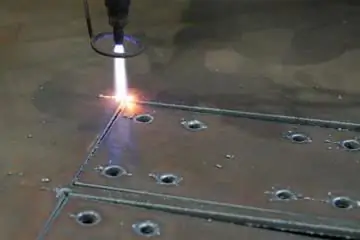

Metallide lõikamine hapnikuga (kirjandusest võib leida terminit "hapnikkütuse lõikamine") kasutatakse tööstuses aktiivselt lehtmaterjali lõikamiseks terasest ja muudest sulamitest vajaliku pikkusega toorikuteks. Samuti kasutatakse seda tehnoloogiat mitmel konstruktsioonide remondil ja demonteerimisel. Selle populaarsus on tingitud seadmete suhtelisest lihtsusest ja madalast maksumusest ning kõrgest turvalisusest. Artikkel sisaldab teavet tehnoloogia enda, vajalike seadmete ja põhiliste ohutusabinõude kohta metallide ja muude materjalide hapnikulõikamiseks.

Tehnoloogia põhitõed

Enne lõikamist on soovitatav metalli kuumutada põleti leegiga. See kehtib ainult suure ristlõikega materjalide kohta. Nimetatud leek ilmneb hapniku ja gaasi reaktsiooni tõttu. Kui seda soovitust eirata, siis metall paratamatult viib, tulebkoolutamine. Kui aga lõigatud tükkide geomeetriline kuju ei ole oluline, näiteks ehitusterasest konstruktsioonide demonteerimisel, samuti õhukeseseinaliste lehtede lõikamisel, on lubatud metalli gaaskeevitus ja hapnikulõikamine ilma toodete eelkuumutamiseta.

Kõrged temperatuurid lõiketsoonis saavutatakse kõrgelt puhastatud hapniku põletamisel silindrist. Väga kõrge rõhu all olevad metallmahutid sisaldavad 99-99,8% hapnikku. Kui kütmiseks kasutatakse tavalise puhtusastmega hapnikku (jämed alt öeldes atmosfääriõhku), siis metalli tõhusaks hapnikulõikamiseks on vaja kõrge puhtusastmega hapnikku.

Pinna ettevalmistus

Kui ülesandeks on lõigata suur objekt transporditavateks tükkideks, mis tuleb utiliseerida, võib pinna ettevalmistamise ära jätta. Lõikur saab selle ülesandega hakkama võimalikult lühikese ajaga. Teine asi on uute toodete tootmine. Sel juhul on oluline saada kvaliteetne lõikejoon, mis on puhastatud katlakivist ja muudest soovimatutest lisanditest. Metalli hapnikkütusel lõikamisele eelneb materjali põhjalik puhastamine.

Saaste eemaldamiseks on palju meetodeid. Neist populaarseimad on pinna soojendamine gaasileegiga ja mehaaniline puhastus. Esimene viis on kõige lihtsam. See võimaldab teil tõhus alt kõrvaldada katlakivi - gaasikeevitaja halvim vaenlane. Selle olemus seisneb metallpinna kuumutamises kriitiliste temperatuurideni. Teine meetod on kallim ja nõuaberivarustus (liivapritsimasinad, kaabitsad, harjad jne) ja oskustöölised.

Nõuded materjalidele

Metallide hapnikuvooluga lõikamine ei allu kaugeltki mitte kõikidele terase- ja sulamiklassidele. Üks peamisi tingimusi on sulamistemperatuur ja süttimistemperatuur. Protsessi normaalseks kulgemiseks peab esimene näitaja olema oluliselt kõrgem kui teine. On selge, miks: vastasel juhul materjal pigem sulab kui põleb, mis toob kaasa triibud. Lõikejoon on ebatäpne, mis sageli muudab selle detaili edasise töötlemise mehaanilistel masinatel aluste nihkumise tõttu võimatuks. Lisaks võivad sellisel metallikihil olla kehvad mehaanilised ja füüsikalised omadused.

Teatud elemendid, mis lisatakse terase koostisesse lisanditena, võivad avaldada negatiivset mõju hapniku-propaani metalli lõikamisprotsessile. Seega on enim töödeldud terased, mille süsinikusisaldus ei ületa 0,3%. Lõikekiirus süsinikusisalduse suurenedes ei vähene, kuid teras muutub altid ülekuumenemisele, pinnakihi kõvenemisele ja kõvenevate pragude tekkele, mis võivad toimida pinge kontsentraatoritena ja põhjustada kogu tooriku rabedat murdumist.

Käsitsilõige

Oxyfuel metallilõikus jaguneb olenev alt automatiseerituse ja mehhaniseerituse astmest mehhaniseeritud jamanuaal.

Käsitsi keevitamist on soovitav kasutada väikeses partii- ja üheosalises tootmises, samuti konstruktsioonide ja konstruktsioonide demonteerimistööde tegemisel. Ideaalne toorikute lõikamiseks torudest, voolikute eemaldamiseks valanditest ja nii edasi.

Oxyfuel metallide ja sulamite lõikamisseadmed on väga mobiilsed, hõlpsasti kasutatavad ja töökindlad. Tänu nendele omadustele on see tehnoloogia kõige levinum nii tööstusettevõtetes kui ka remondiorganisatsioonides.

Protsessi mehhaniseerimine

Viimaste aastakümnete jooksul on robootika väga kiiresti arenenud. Tänapäeval kasutatakse roboteid peaaegu kõikjal. Ja metallide hapnikukaare lõikamine pole erand. Tänapäeval pole CNC-lõikeseadmed enam üllatus. Neid masinaid saab varustada mitme hapniku-kütusel töötava lõikepõletiga, mis parandab oluliselt nende niigi kõrget jõudlust. Kõik juhtivad välismaised masinaehitusettevõtted ja ettevõtted on selliseid seadmeid oma tootmisahelates juba pikka aega aktiivselt juurutanud ning kodumaised ettevõtted püüavad sammu pidada. Keevitustööde mehhaniseerituse tase on keskmiselt ca 80%.

Hapnikuvooluga metallilõikamise olemus

Traditsiooniline lõikamine ei sobi kõikide materjalide jaoks. Näiteks kroomi ja nikliga legeeritud terast on raske lõigata. Sarnane probleem tekib siis, kuivärviliste metallide ja malmi lõikamine.

Siis tuleb hapnikuvoo tehnoloogia appi. Selle olemus on järgmine. Flux pulber juhitakse lõiketsooni. See aine süttib ja põleb lõikamise ajal, eraldades suurel hulgal soojust, mis võimaldab sulatada tulekindlaid karbiide, boriide ja metallioksiide.

Oxy Flux lõikamisseadmed

Võib öelda, et seda tüüpi metalli lõikamiseks kasutatakse tavalist standardvarustust, mis on lisaks varustatud räbusti etteandeseadmega (nn räbusti toiteallikaga ja hapniku lõikamise põleti metalli lõikamiseks koos räbustiga). Kõige levinumad seda tüüpi paigaldused on uurimisinstituudi Avtogenmash URHS projekteeritud seadmed. See seade on mõeldud suure kroomi ja muude legeerivate elementide sisaldusega teraste lõikamiseks.

Selliseid seadmeid saab kasutada ka mehhaniseeritud lõikamiseks, varustades masina voolusööturiga.

Oxy-flux lõikamise tehnikad

Tehnika ei erine traditsioonilistest klassikalise hapnikulõikuse meetoditest. Protsessi saab läbi viia nii käsitsi kui ka mehhaniseeritult, kasutades abiseadmeid, roboteid ja seadmeid. See võib olla ka nii jagav kui ka pind. Soovitatav suure kroomi- ja niklisisaldusega teraste (st tulekindlate teraste) lõikamiseks ja lõikamiseks.

Malmi hapnikuvooluga lõikamise omadused

Põlemisel eraldab räbust palju soojust. Niipalju, et tekib malmi nn jahutamine. Selle nähtuse olemus seisneb selles, et süsinik läheb vabast olekust seotud. Teisisõnu moodustavad süsinikuaatomid teatud piirkonnas metalliaatomitega keemilise ühendi. Sellega kaasneb malmi mehaaniliste omaduste halvenemine (kõvadus suureneb, muutub rabedamaks). Kiirendatud kuumutamise ja jahutamise tulemusena tekivad pinnale praod, mis võivad põhjustada toote hävimise.

Probleemi saab lahendada metalli eelkuumutamise ja selle jahutuskiiruse reguleerimisega. Selliste ülesannetega saab hakkama ainult kõrge kvalifikatsiooniga ja ulatusliku kogemusega töötaja.

Värviliste metallide ja sulamite hapnikuvooluga lõikamise omadused

Nagu malmi, tuleb ka vaske enne lõikamist kuumutada. Kuumutamine viiakse läbi temperatuurini 800-900 kraadi Celsiuse järgi. Vasel on kõrge soojusjuhtivus, nii et ilma eelsoojenduseta lõikamine põhjustab märkimisväärset väändumist, ruumimoonutusi ja jääke.

Vasesulamid koos muude elementidega (messing, pronks jne) vajavad samuti kuumutamist. Eelsoojendustemperatuur ei tohiks siiski ületada 500 kraadi Celsiuse järgi.

Hapnikukütusega lõikamistehnoloogia eelised ja miinused

Võrreldes teiste alternatiivsete meetoditega erineva teraseklassi lehtmaterjali lõikamiseks, sobib see tehnoloogia suurepäraselt lõikamiseks mööda kõveraid jooni ja suure läbimõõduga aukude lõikamiseks. Samuti võimaldab see meetod teha pimeauke.

Teine ja väga oluline eelis on seadmete kasutusmugavus. Gaasilõikur on väikese massiga, nii et keevitaja saab sellega pikka aega töötada ilma väsimata. Sellel on tulemuslikkusele positiivne mõju.

Gaas on suhteliselt soodne ja odav kütus. Ja see on kolmas eelis.

Tehnoloogia väga oluline puudus on kasutatavate ainete plahvatusohtlikkus. Seetõttu ei ole tehnoloogilise distsipliini rikkumine lubatud. Ohutuseeskirjade eiramine võib põhjustada tõsiseid tagajärgi.

Hapniku reduktori tööreeglid metalli lõikamisel

Enne käigukasti ühendamist peab töötaja tagama, et keermestatud pindadel ei oleks saastumist. Kui neid on, on vaja saastunud pindu töödelda petrooleumi või lahustiga. Alles pärast süsteemi puhastamist ja kõigi võõrosakeste ja elementide eemaldamist, mis võivad käigukasti sattuda ja selle tööd häirida, saate käigukastile mutri peale panna ja kinnitada.

Samamoodi paigaldatakse ka teised käigukastid.

Gaasid käivitatakse silindri klapi sujuva avamisega. Kui tööst kõrvalekaldeid ei täheldata, saab klapi täielikult avada. Kui käigukast hakkab kuumenema, teeb ebatavalist müra, tuleb metalli lõikamiseks kohe hapnikuballooni hooratas sulgeda.

Ohutus töö ajal

Pärastettevalmistustööd, on vaja veenduda, et gaasilekkeid ei esine. See võib olla väga ohtlik. Alles siis saate lõikuri süüdata ja leeki reguleerida.

Kui teil on vaja töös teha lühike paus (mitte rohkem kui kaks või kolm minutit), siis lülitage lihts alt lõikeventiil välja. Kui töö on pikemaks ajaks seisma jäänud, tuleb reduktori ja gaasiballooni ventiil sulgeda.

Metalli hapnikulõikamisega võivad tegeleda ainult töötajad, kes on läbinud kõik vajalikud juhised.

Plahvatusohtlike mahutite ja tuleohtlike materjalide läheduses on keelatud mistahes tööde tegemine. Kui tööd tehakse väikestes suletud ruumides, peaksid töötajad regulaarselt puhkama ja hingama värsket õhku.

Tootmises süstemaatiliselt (mitte ajutiselt) tehtavad keevitustööd tuleks teha spetsiaalselt varustatud ruumides. Samal ajal ei ole ühe töökoha pindala väiksem kui neli ruutmeetrit. Läbipääsud töökohtade vahel peaksid olema vähem alt 0,8 meetrit.

Ruumid peavad olema varustatud kahjulike ainete võimsa väljatõmbesüsteemiga. Selle võimsus peaks olema 2500-3000 m3 1 m3 põletatud gaasi kohta.

Kui ühes ruumis (töökojas) on rohkem kui kümme keevitajate töökohta, tuleks neile gaasi tarnida mitte balloonidest, vaid tsentraalselt gaasijaotusjaamast. Gaase on lubatud varustada olemasolevatest gaasitorustikest.

Töögaasiga balloone on lubatud transportida ainult kaitsekorkidega. Nemad onvältida ventiili kahjustamist ja saastumist. Silindrite käsitsi transportimine pikkade vahemaade taha on keelatud. Nendel eesmärkidel peate kasutama spetsiaalseid seadmeid ja kärusid. Silindrite kokkupõrge maapinnaga või üksteisega ei ole lubatud.

Metalli lõikamiseks mõeldud hapnikuballoonis võib tehnoloogia ja tööjärjekorra rikkumisel tekkida plahvatusohtlik gaasi ja hapniku segu. Seetõttu tuleb käigukastide reguleerimisse suhtuda vastutustundlikult.

Soovitan:

Metalli lõikamine: laastude tüübid OMP-s

Sõna "laastud" on vene keele kõige levinum mõiste. Kuid kiipide tüübid inimeste mõistmisel on erinevad. Mõned omistavad laastudele isegi arendavat tähendust. Lõppude lõpuks räägivad nad range ülemuse kohta, et ta eemaldab oma alluvatelt laastud. Midagi sarnast juhtub osade valmistamisel: töödeldav alt detaililt eemaldatakse lisakiht, saades vajaliku toote. Ja laastud, need on laastud – tavalised tööstusjäätmed… Kuigi laastud vahel inspireerivad

Metalli lõikamine: meetodid, seadmed ja tööriistad

Metalli lõikamine toimub selleks, et toorik omandaks soovitud kuju. Selleks on vaja eemaldada liigne. Selline manipuleerimine viiakse läbi erinevate lõikeriistade kasutamisega spetsiaalsetel masinatel. Masinaehituses on metalli lõikamine väga oluline. Tõepoolest, ilma selle protsessita ei saa teha tavalisi masinaid ega muid seadmeid

Pleki lõikamine: kirjeldus, liigid. metalli painutamine

Tänapäeval on lehtmetalli lõikamine üks üsna levinud tehnoloogilisi protsesse, mis võimaldab saada soovitud suuruse ja kujuga toorikuid. Selle protseduuri läbiviimiseks on aga palju meetodeid ja lai valik seadmeid

Metalli galvaaniline galvaniseerimine: tehnoloogia, seadmed

Tsingimine on tõhus ja odav ning seetõttu kõige levinum viis mustmetallide kaitsmiseks korrosiooni eest nii tööstuses kui ka kodus

Metalli lõikamine kodus ja tootmismastaabis

Metalli lõikamine on protsess, mida läheb vaja üsna sageli. Seda saab teha erineval viisil ja erinevatel tingimustel. Kodumeistrid kasutavad selleks peitlit ja kruustangut. Kiirem viis on kasutada pneumaatilist haamrit. Suurtes ettevõtetes kasutatakse selleks giljotiini