2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Viimati modifitseeritud: 2025-06-01 07:13:44

Tänapäeval on metallide rühm, mille jaoks on vaja luua eritingimused enne nendega töötamist. Sellesse kategooriasse kuulub titaani töötlemine. Kõik protsessi raskused ja omadused tulenevad asjaolust, et seda materjali iseloomustab suurenenud kõvadus.

Kirjeldus

Titaani iseloomustab see, et see on väga tugev, hõbedase värvusega ja väga vastupidav roostetamisprotsessile. Tänu sellele, et metalli pinnale tekib TiO2 kile, on sellel hea vastupidavus kõikidele välismõjudele. Ainult nende koostises leelist sisaldavate ainete mõju võib titaani omadusi negatiivselt mõjutada. Nende kemikaalidega kokkupuutel kaotab tooraine oma tugevusomadused.

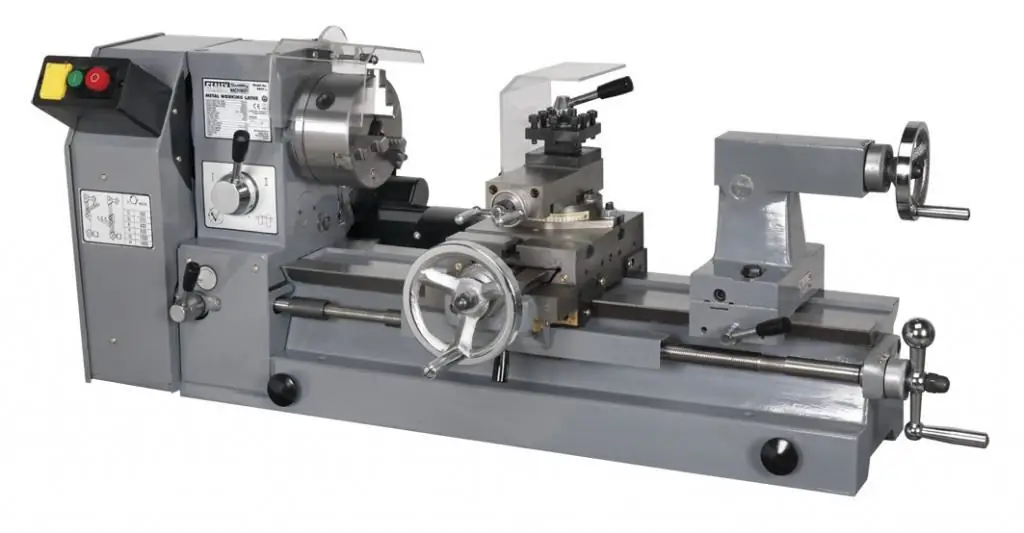

Tulenev alt toote suurele tugevusele, on titaani treimisel vaja kasutada ülikõvast sulamist tööriista ja muid eritingimusi CNC-treipingil töötamisel.

Mida peaksin töötlemisel arvestama?

Kui on vaja töötada titaaniga, tuleb arvestada järgmiste omadustega:

- Esimene on kleepuv. Titaani töötlemine treipingiga tekitab kõrgeid temperatuure, mistõttu materjal sulab ja kleepub lõikeriista külge.

- Töötlemise ajal tekib ka peent hajutatud tolmu. See võib plahvatada ja seetõttu on väga oluline töö ajal rangelt järgida kõiki ohutusnõudeid.

- Sellise raske metalli kvaliteetse lõikamise teostamiseks on vaja tööriista, mis suudab pakkuda sobivat režiimi.

- Samuti on vaja valida lõikamiseks spetsiaalne tööriist, sest titaanile on iseloomulik madal soojusjuhtivus.

Pärast titaani töötlemise lõppu kuumutatakse tavaliselt valmis detaili, misjärel lastakse sellel vabas õhus jahtuda. Nii tekib materjali pinnale kaitsekile, mida kirjeldati eespool.

Töötlemismeetodite klassifikatsioon

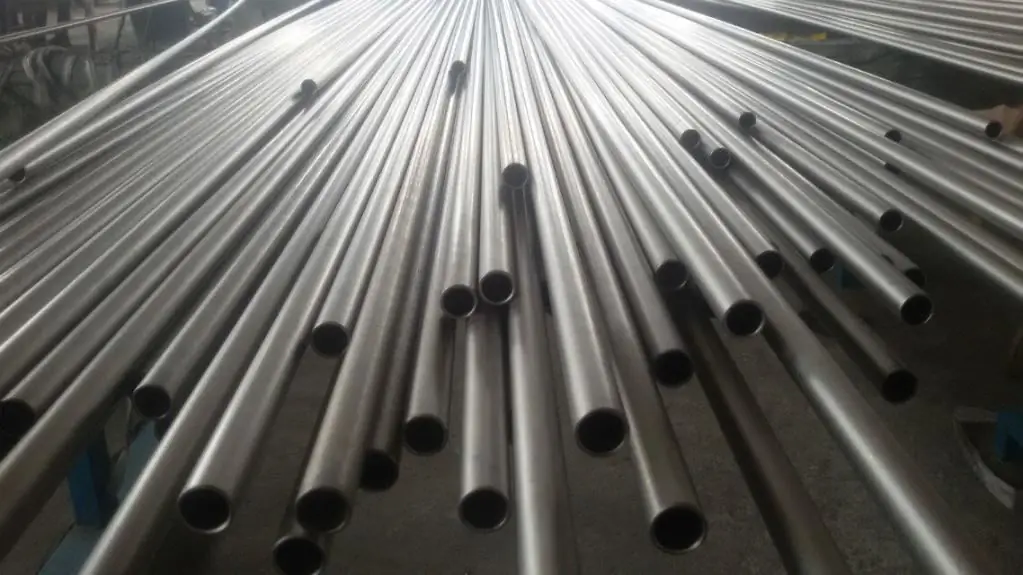

Selliste toorainete lõikamiseks on vaja spetsiaalset tööriista ja ka CNC treipinki. Protsess ise on jagatud mitmeks toiminguks, millest igaüks viiakse läbi vastav alt oma tehnoloogiale.

Mis puudutab toiminguid, siis need võivad olla põhilised, vahepealsed või esialgsed.

Titaani masinatel töötlemisel peate meeles pidama, et sel ajal tekib vibratsioon. Selleks, et osaliseltSelle probleemi lahendamiseks saate töödeldava detaili kinnitada mitmeastmeliselt ja teha seda ka spindlile võimalikult lähedal. Temperatuuri mõju vähendamiseks töötlemisprotsessile on soovitatav kasutada katmata peeneteralise karbiidi lõikurid ja spetsiaalsed PVD-detailid. Siinkohal tasub tähelepanu pöörata asjaolule, et titaani lõikamise teel töötlemisel muundub 85-90% kogu energiast soojuseks, mille neelavad laastud, töödeldav detail, lõikurid ja vedelik. mis on mõeldud jahutamiseks. Tavaliselt ulatub temperatuur tööpiirkonnas 1000-1100 kraadini Celsiuse järgi.

Kohanda töötlemisparameetreid

Sellise vastupidava materjali töötlemisel tuleb arvestada kolme peamise parameetriga:

- töötööriista kinnitusnurk;

- edastuskiirus;

- lõikekiirus.

Kui reguleerite neid parameetreid, saate neid kasutada töötlemistemperatuuri muutmiseks. Erinevates töötlemisrežiimides täheldatakse nende omaduste erinevaid parameetreid.

Eeltöötlusel ülemise kihi lõikega kuni 10 mm on lubatud varu 1 mm. Selles režiimis töötamiseks seatakse tavaliselt järgmised parameetrid. Esiteks on kinnitusnurk 3-10 mm ja teiseks ettenihke kiirus 0,3-0,8 mm ja lõikekiirus on seatud 25 m/min.

Titaani töötlemise vahepealne versioon hõlmab pealmise kihi lõikamist 0,5-4 mm ulatuses ning ühtlase 1 mm paksuse kihi moodustamist. Kinnitusnurk 0,5-4 mm, etteande mõõt 0,2-0,5 mm, etteandekiirus 40-80 m/min.

Peamine töötlemisvõimalus on 0,2-0,5 mm kihi eemaldamine, samuti saastekvootide eemaldamine. Töökiirus on 80-120 m/min, kinnitusnurk on 0,25-0,5 mm ja etteandekiirus 0,1-0,4 mm.

Siinkohal on ka väga oluline märkida, et titaani töötlemine sellistel seadmetel toimub alati ainult siis, kui tarnitakse spetsiaalne jahutusemulsioon. Aine juhitakse surve all töövahendisse. See on vajalik normaalse temperatuuri töörežiimi loomiseks.

Töötlemistööriist

Nõuded materjali töötlemise tööriistale on üsna kõrged. Titaani ja sulamite töötlemine toimub enamasti eemaldatavate peadega lõikurite abil, mis paigaldatakse CNC-masinatele. Töötamise ajal kulub töötööriist abrasiivsele, kleepuvale ja hajuvale kulumisele. Erilist tähelepanu tuleks pöörata hajuvale kulumisele, kuna sel ajal toimub nii lõikematerjali kui ka titaantooriku lahustumisprotsess. Need protsessid on kõige aktiivsemad, kui temperatuur on vahemikus 900-1200 kraadi Celsiuse järgi.

Tööriistanõuded

Titaani töötlemise eripäraks on ka see, et olenev alt valitud töörežiimist on vaja valida töövahend.

Eelrežiimis töötamiseks on kõige sagedamini kasutatavad ümmargused või ruudukujulised iC19. Need plaadid on valmistatud spetsiaalsest sulamist, mis on tähistatud kui H13A ja millel puudub kate.

Titaani edukaks vahepealseks töötlemiseks on juba vaja kasutada ainult ümmargusi sisetükke samast sulamist H13A või sulamist GC1155 PDV-kattega.

Kõige vastutustundlikuma, põhilise töötlemismeetodi jaoks kasutatakse lihvimisservadega ümaraid otsikuid, mis on valmistatud sulamitest H13A, GC 1105, CD 10.

Oluline on lisada, et CNC-treipinkidel töötlemisel on lubatud väikseim kõrvalekalle detaili kujust, mis oli lähteülesandes ette nähtud. Kõige sagedamini ei esine sellisest sulamist valmistatud elementidel normist kõrvalekaldeid.

Peamine töötlemisprobleem

Peamine probleem, mis selle toormaterjali töötlemisel kokku puutub, on tööriista kleepumist ja kulumist. Seetõttu on titaani kuumtöötlemine väga keeruline. Lisaks tekitab palju probleeme asjaolu, et metallil on väga madal soojusjuhtivus. Kuna teised metallid peavad kuumust palju nõrgemaks, moodustavad nad titaaniga kokkupuutel enamasti sulami. See on tööriista kiire kulumise peamine põhjus. Hõõrdumise ja kleepumise mõningaseks vähendamiseks ning tekkiva soojuse osaliseks suunamiseks soovitavad eksperdid teha järgmist:

- Esiteks peate kasutama jahutusvedelikku;

- teiseks teritamiseltuleks kasutada toorikuid, näiteks samade vastupidavate materjalide tööriistu;

- kolmandaks, toormaterjalide töötlemisel lõikuritega vähendatakse kuumuse vähendamiseks oluliselt kiirust.

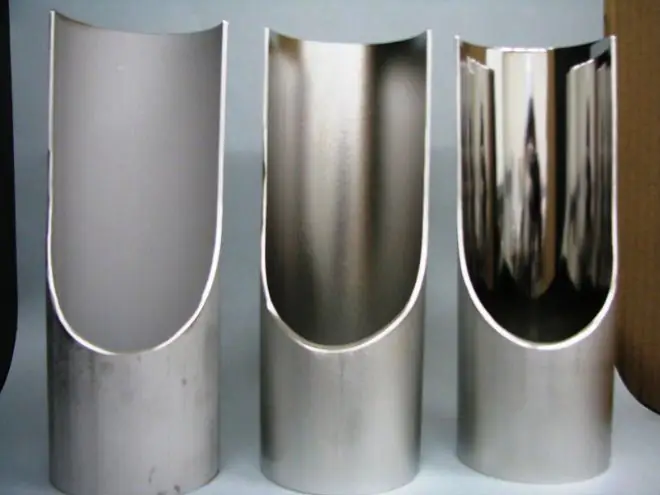

Titaani oksüdeerimine ja nitridimine

Alustada tasub titaannitriidiga, kuna seda tüüpi töötlemine on palju raskem kui oksüdeerimine. Tehnoloogiline protsess on järgmine. Titaantoode kuumutatakse 850-950 kraadini Celsiuse järgi, misjärel tuleb detail asetada mitmeks päevaks puhta lämmastikgaasiga keskkonda. Pärast seda moodustub nendel päevadel toimuvate keemiliste reaktsioonide tõttu elemendi pinnale titaannitriidi kile. Kui kõik läks hästi, ilmub titaanile kuldne kile, mis eristub suurenenud tugevuse ja kulumiskindluse poolest.

Mis puudutab titaani oksüdeerimist, siis see meetod on väga levinud ja kuulub sarnaselt eelmisega titaani kuumtöötlemise alla. Protsessi algus ei erine nitridimisest, osa tuleb kuumutada temperatuurini 850 kraadi Celsiuse järgi. Kuid jahutusprotsess ei toimu järk-järgult ja gaasilises keskkonnas, vaid järsult ja vedeliku kasutamisega. Seega on võimalik saada titaani pinnale kile, mis on sellega tugev alt seotud. Seda tüüpi kile olemasolu pinnal suurendab tugevust ja kulumiskindlust 15-100 korda.

Osade ühendamine

Mõnel juhul on titaanist tooted osa suurestkujundused. See viitab sellele, et on vaja ühendada erinevaid materjale.

Sellest toorainest toodete ühendamiseks kasutatakse nelja peamist meetodit. Peamine on keevitamine, kasutatakse ka kõvajoodisjootmist, mehaaniline ühendusviis, mis hõlmab neetide ja poltühenduse kasutamist. Seni on toodete üheks konstruktsiooniks ühendamisel põhiliseks töötlemismeetodiks keevitamine inertgaasi keskkonnas või spetsiaalsetes hapnikuvabades räbustides..

Mis puudutab jootmist, siis seda meetodit kasutatakse ainult siis, kui keevitamine on võimatu või ebaotstarbekas. Seda protsessi raskendavad mõned jootmise tulemusena tekkivad keemilised reaktsioonid. Poltide või neetidega mehaanilise ühenduse loomiseks peate kasutama ka spetsiaalset materjali.

Soovitan:

Klaasi liivapritsiga töötlemine: klaasi töötlemise kirjeldus, seadmed, rakendus, foto

Siseviimistluse arvukate variatsioonide hulgas on klaasi- või peeglipinna liivapritsiga töötlemisel eriline koht. See tehnoloogia hõlmab lõuendi kokkupuudet liiva või muu abrasiiviga kõrge rõhu all vabaneva suruõhujoaga. Selle tulemusena muutub pind ja muutub matiks, karedaks, sametiseks või mustritega värvituks. Artiklis vaatleme, mis on klaasi liivapritsiga töötlemine

Roostevaba terase töötlemine: populaarsed tehnikad, meetodid ja soovitused

Tänapäeval kasutavad inimesed palju materjale. Üks levinumaid on roostevaba teras. Materjali iseloomustab kõrge jõudlus ja seetõttu on see muutunud nii populaarseks. Lisaks aitab roostevaba terase töötlemine ka metalli vormis hoida

Liha: töötlemine. Seadmed liha ja linnuliha töötlemiseks. Liha tootmine, ladustamine ja töötlemine

Riigi statistika andmed näitavad, et viimastel aastatel on elanikkonna poolt tarbitava liha, piima ja linnuliha maht oluliselt vähenenud. Seda ei põhjusta mitte ainult tootjate hinnapoliitika, vaid ka nende toodete banaalne nappus, mille tootmiseks vajalikke mahtusid lihts alt pole. Kuid liha, mille töötlemine on äärmiselt tulus äri, on inimese tervisele väga oluline

Metalli töötlemise masin: seade, tööpõhimõte, tehnilised andmed

Metallitöötlemismasin on seade, millel on tänapäeval mitut tüüpi ja mida kasutatakse ka kõige laialdasem alt. Nende üksuste selline jaotus oli tingitud asjaolust, et tänapäeval toodavad inimesed metallist tohutul hulgal asju. Ja edukaks tööks tuleb toorainet õigesti töödelda

Pannkoogi äriplaan: spetsialistide kirjeldus ja soovitused

Toitlustustööstus on üks tulusamaid ärivaldkondi. Kuidas avada ratastel pannkoogipood ja edu saavutada? Pakub üksikasjalikku äriplaani