2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Viimati modifitseeritud: 2025-06-01 07:13:44

Metallurgiline tootmine on lihts alt mõeldamatu ilma koksi kasutamiseta, mis annab energiat rauamaagi sulatamiseks kõrgahjušahtis. Koksi hankimise protsess on aga üsna töömahukas ja pikk. Selle loomiseks ehitatakse spetsiaalseid tööstuslikke üksusi, mida nimetatakse "koksiahju akudeks". Nende seadet, eesmärki ja iseloomulikke omadusi käsitletakse selles artiklis.

Definitsioon

Koksi ahjupatareid on terve metallurgiakompleks, mille põhieesmärk on vajalikus mahus koksi tootmine selle edasiseks transportimiseks kõrgahjude kauplustesse. Need tootmisrajatised võivad suuruselt üksteisest erineda, kuid igal juhul on nende mõõtmed üsna muljetavaldavad.

Disain

Koksiahjupatareide paigutus on järgmine. Nende ahjude põhielemendid on nn koksikambrid. Just neis toimub tooraine paigaldamise protsess. Ahjus on üle tosina koksikambri. Samuti võib aku kõige olulisemateks elementideks pidada küttevahesid, milles kütus põleb. Koksikambri ligikaudsed lineaarsed mõõtmed on järgmised:

- Pikkus - 12-16 meetrit.

- Kõrgus - 4-5 meetrit.

- Laius - 400-450 millimeetrit.

Üldiselt sisaldab kompleks, tänu millele on koksiahju akud võimelised pikka aega pidev alt töötama, järgmisi komponente:

- Vastuvõtu punker, mis võtab vastu tooresütt.

- Söe segamise ja purustamise osakond.

- Jaotustorn.

- Laadimiskäru.

- Koksimiskamber.

- Koksi väljaviskaja.

- Kustutusauto.

- Kustutustorn.

- Platvorm, millele jahutatud valmistoode maha laaditakse.

Ahi ise koksi tootmiseks selle üldisel kujul koosneb:

- Söelaengu laadimise kambrid.

- Soojendussein küttekanalite süsteemiga.

- Gaasi jaotus- ja õhuvarustussüsteem.

- Regeneraator õhu ja heitgaaside soojendamiseks.

- Isolatsiooniventiilid ja mehhanismid.

Klassifikatsioon

Koksi ahju akud on olenev alt töörežiimist katkendlikud ja pidevad. Neid patareisid saab soojendada:

- Ainult kõrgahjugaas.

- Ainult koksiahju gaas.

- Kõrgahju ja koksiahju gaasi segu.

Aku küttekontuur võib sisaldada:

- Ümberlülituskanal, tänu millele on gaasidel võimalus pääseda seinte vahele.

- Aurukanal retsirkulatsiooniks.

Aku küttegaasi tarnitakse kahes versioonis:

- Küljel, kui koksiahju gaas voolab läbi cornuru (gaasijaotuskanali) ning õhk ja kõrgahjugaas - läbi regeneraatori koldekanalite.

- Altpoolt läbi spetsiaalse õhujaotusvõrgu.

Paar sõna regeneraatorist

See spetsiaalne soojusvahetusseade võimaldab soojuskandjal puutuda kokku koksiahju selgelt määratletud pindadega. Oluline on märkida, et kuum soojuskandja soojendab külma seina ja otsikut ning pärast seda kannavad need omakorda soojust edasi juba külmale soojuskandjale.

On ka teist tüüpi soojusvahetiid, mida nimetatakse "rekuperaatoriteks". Nendes vahetavad külmad ja kuumad jahutusvedelikud omavahel energiat spetsiaalselt nende vahele püstitatud seina kaudu. Samal ajal laskuvad kõigepe alt kuumad gaasivood alla ja seejärel aktiveeruvad ümberlülitusventiilid, mille tõttu hakkab niigi külm õhuvool alt üles tõusma.

Kütuse säästmise meetodid koksi tootmisel

Koksimisprotsess ise on üsna energiamahukas, mis on tingitud väga suure kütusekoguse kulumisest. Seetõttu kasutatakse selle tarbimise vähendamiseks järgmisi meetodeid:

- Kasutage koksi kuivjahutamise tehnoloogiat. Tänu sellele kulub toote soojusenergia auruküttele.või vett. Eelkõige saadakse ühest tonnist valmis koksist umbes 1 GJ soojust auru kujul.

- Kasutatud regeneraatorite moderniseerimine põlemisproduktidest maksimaalse soojuse taaskasutamiseks. Nii on näiteks düüsi küttepinda täiesti võimalik suurendada.

- Optimaalse ajaintervalli arvutamine lülitusventiilide vahel. On ütlematagi selge, et mida sagedamini neid vahetada, seda pikemas perspektiivis võimaldab see vähendada regeneraatorite mahtu ja soojuskadusid neis. Samal ajal tuleb märkida, et ventiilide liiga sagedane kasutamine põhjustab paratamatult nende kiire rikke ja lisakoormuse kõigile külgnevatele komponentidele ja osadele.

- Partii kuumutamine ja koksi kuivkarastus viiakse läbi samaaegselt.

Tehnoloogiline protsess

Koksi tootmine on väga raske. Seega, et mõista, kuidas see reaalsetes tingimustes toimib, tasub tehnoloogilist tsüklit võimalikult üksikasjalikult tunda.

Koksipood algab alati söetornist. Siit tuleb tooraine sisse. Torni põhjas on spetsiaalsed aknaluugid. Nende kaudu transporditakse kivisüsi söelaadimismasina vastuvõtupunkeritesse. Vältimaks söe rippumise võimalust torni sees, antakse kogu selle kõrgusel suruõhku, mis antakse ette katkendlike impulssidena ja tagab torni seintele kleepuva segu kokkuvarisemise. Torn peab olema vähem alt kaks kolmandikku täis.

Söe laadimismasin täidetakse kas mahu või massi järgi. Täitmise protsessi juhivad kaalud. Süsi söödetakse kohe ahjupärast valmis koksi väljastamist. Sel juhul juhitakse laeng läbi ülaosa. Koksiahju laadimise hetkel lülitab selle eest vastutav isik - luuk - ahju enda gaasikollektorisse ja aktiveerib sissepritse. Kogu allalaadimisprotsess võtab kolm kuni kuus minutit.

Pärast seda suletakse ahi hoolik alt ja laengu soojendamine algab. Koksiahjupatareide koksi tootmise tehnoloogia tagab järgmised temperatuuriprotsessid:

- 100-110°С juures kivisüsi kuivab.

- vahemikus 110°C - 200°C eraldub hügroskoopne ja kolloidne niiskus, ummistunud gaasid.

- Temperatuuril 200°С - 300°С toimub termiline ettevalmistus, millega kaasnevad gaasiliste termilise hävimise produktide moodustumine ja termiliselt ebastabiilsete hapnikku sisaldavate rühmade elimineerimine.

- 300-500°С on temperatuurivahemik, mille juures tekib plastiline olek. Gaas ja aur eralduvad intensiivselt, moodustub vedel faas.

- 550-800°С - keskmisel temperatuuril koksimine. Süntees intensiivistub.

- 900-1100°С - kõrgel temperatuuril koksimine.

Koksi saatmine ahjust

Koksi ahju aku, mille tööpõhimõtet on kirjeldatud käesolevas artiklis, nõuab enne valmistoodete väljastamist erilist ettevalmistust. Vähem alt kakskümmend minutit enne väljastamise algust tuleb ahi gaasikollektorist välja lülitada ja ühendada atmosfääriga, avades tõusutoru kaane.

Pärast sedaahju uksed eemaldatakse ja kookospähkel surutakse spetsiaalse varda abil kambrist välja karastusvagunisse. Samas, kui kavandatud koksi tarnimine viibib mingil põhjusel üle kümne minuti, tuleks uksed oma kohale tagasi paigaldada. Püstikukatete enneaegne avamine on rangelt keelatud, kuna see võib põhjustada aku sisemise voodri tõsise kokkuvarisemise. Lisaks tuleb ahjuuksed enne ja pärast valmistoodete väljastamise protsessi puhastada grafiidist ja vaigust. Spetsiaalses autos koksi kustutamine on kohustuslik protseduur, sest ilma selle toiminguta võib valmis koks uuesti süttida.

Koksi ahjupatareide arvutus näeb ette, et ahjudel peab olema töö- ja remondiperiood. Töötsükli ajal väljastatakse koksi ning remonditsükli ajal teostatakse kõikide sõlmede ja seadmete hooldus, puhastus jne.

Essence

Koksimise algfaasis kivisüsi kuivatatakse, se alt eemaldatakse kõik adsorbeerunud gaasid ja algab lagunemine. Söe plastilisse olekusse ülemineku hetkel algab paagutamine - protsess, mis on määrav kogu koksistamise tsükli jaoks. Kolmandas etapis poolkoks läbib k altsineerimise ja kõvenemise. Just viskoosne mass tekitab vastupanu gaaside liikumisele teel gaasikollektorisse, mille tõttu tekib koksirõhk, mida praktikas kompenseerib juba moodustunud koksi kokkutõmbumine.

Säilitamine

"Miks ei saa koksi patareisid peatada?" - täpseltsellist küsimust võib väga sageli kuulda inimese huulilt, kes on kaugel koksi valmistamise peensustest ja nüanssidest. Asi on selles, et need agregaadid on orienteeritud töötama teatud tingimustel (kõrge temperatuur, abrasiivne kulumine jne) ja ettenägematul seiskamisel ilma vastava ettevalmistuseta võivad need ahjud kaotada sisemise voodri, mis lihts alt kokku kukub. Praktikas on aga mõnikord vaja koksiahju aku töö peatada ja rakendada teatud kaitsemeetmeid. Kuidas see toimib, on kirjeldamiseks liiga pikk, tuleb vaid märkida, et on olemas nn "lahe" ja "kuum" säilivus. Millise võimaluse nende hulgast valida, otsustab otse ettevõtte juht, olenev alt hetkeolukorrast ja üksuse peatamise põhjustest.

Soovitan:

Kuidas teha klaasi? Klaasi tootmise tehnoloogia. klaasist tooted

Klaas on kõigile tuttav. Kuid selle valmistamise protsess on äärmiselt põnev. Iga etapp on oluline ja mõjutab lõpptoote kvaliteeti. Aluseks liiv, sooda, lubi. Protsess on peaaegu täielikult automatiseeritud. Üllataval kombel saab klaasi isegi kodus valmistada

Moodne toodang. Kaasaegse tootmise struktuur. Kaasaegse tootmise probleemid

Arenenud tööstus ja riigi kõrge majandustase on peamised tegurid, mis mõjutavad selle inimeste jõukust ja heaolu. Sellisel riigil on suured majanduslikud võimalused ja potentsiaal. Paljude riikide majanduse oluline komponent on tootmine

Kartulisaak 1 ha kohta. Kartuli tootmise tehnoloogia. Sordid (foto)

Artikkel on pühendatud ühele kõige populaarsemale põllukultuurile – kartulile. Puudutatakse kasvatamise, ladustamise, väetamise, seadmete kasutamise küsimusi, samuti kirjeldatakse parimaid tootmiseks soovitatavaid sorte

Koksiahi - metallurgiaüksus koksi valmistamiseks: seade

Koksi ahjude kasutuselevõtt algas eelmise sajandi 50ndatel. Esimeste tüüpiliste ahjude kasulik maht oli 21,6 Nm³. Edasi käsitleme artiklis nimetatud seadmete seadet

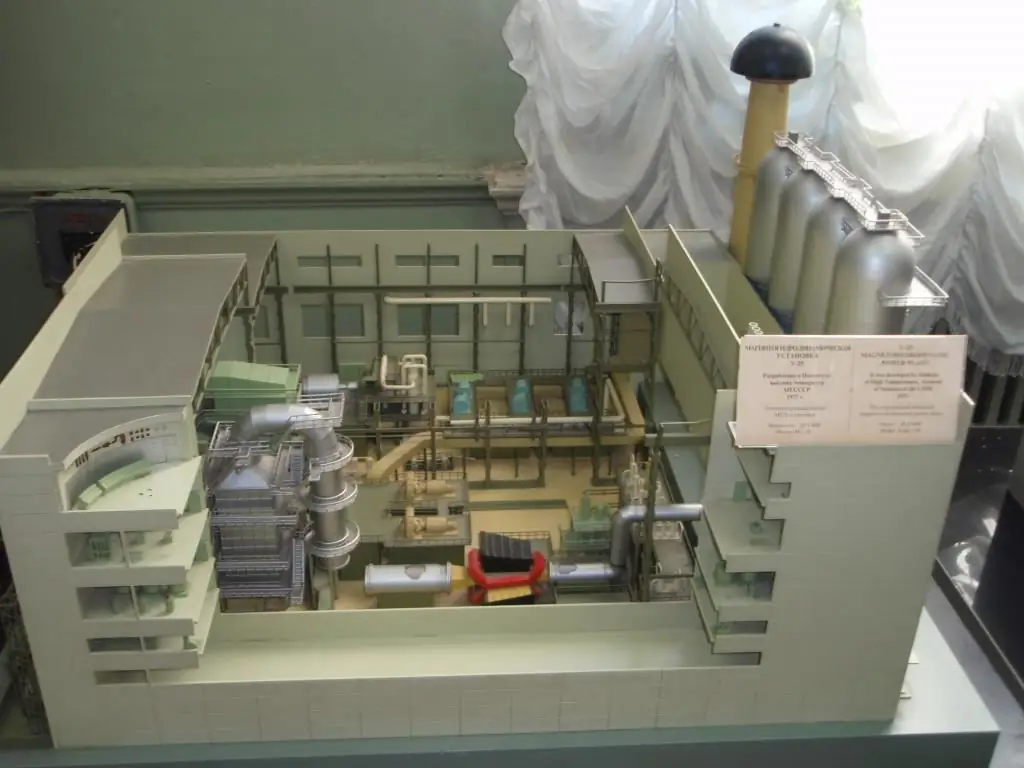

Magnetohüdrodünaamiline generaator: seade, tööpõhimõte ja otstarve

Kõiki alternatiivseid energiaallikaid planeedil Maa pole seni uuritud ja eduk alt rakendatud. Sellest hoolimata areneb inimkond selles suunas aktiivselt ja leiab uusi võimalusi. Üks neist oli energia saamine elektrolüüdist, mis asub magnetväljas. MHD generaatorite tüüpiline töötsükkel ja peamised klassifikatsioonid. Peamiste omaduste loetelu. Perspektiiv ja rakendused