2026 Autor: Howard Calhoun | [email protected]. Viimati modifitseeritud: 2025-06-01 07:13:44

Tahm (GOST 7885-86) on teatud tüüpi tööstuslikud süsiniktooted, mida kasutatakse peamiselt kummi tootmisel täiteainena, mis suurendab selle kasulikke toimivusomadusi. Erinev alt koksist ja pigist koosneb see peaaegu ühest süsinikust ja näeb välja nagu tahm.

Kasutusala

Umbes 70% toodetud tahmast kasutatakse rehvide valmistamiseks, 20% - kummitoodete tootmiseks. Samuti kasutatakse tehnilist süsinikku värvide ja lakkide tootmisel ning trükivärvide tootmisel, kus see toimib musta pigmendina.

Teine kasutusvaldkond on plastide ja kaablikestade tootmine. Siin lisatakse toode täiteainena ja toodetele eriliste omaduste andmiseks. Tahma kasutatakse väikestes kogustes ka teistes tööstusharudes.

Iseloomulik

Tahm on toode, mis hõlmab uusimaid inseneri- ja juhtimistehnikaid. Tänu oma puhtusele ja rangelt määratletud komplektilefüüsikalised ja keemilised omadused, pole sellel mingit pistmist söe ja kütteõli põletamisel või reguleerimata sisepõlemismootorite töötamisel saastunud kõrvalsaadusena tekkiva tahmaga. Üldtunnustatud rahvusvahelise klassifikatsiooni järgi on tahm tähistatud Carbon Black (inglise keelest tõlgitud must süsinik), soot inglise keeles on soot. See tähendab, et need mõisted ei ole praegu mingil viisil segatud.

Kummide tahmaga täitmisest tingitud armatuuri mõju ei olnud kummitööstuse arengu jaoks vähem oluline kui kummi väävliga vulkaniseerimise fenomeni avastamine. Kummisegudes on suurest hulgast massi järgi kasutatud koostisosadest pärit süsinik kummi järel teisel kohal. Tahma kvaliteedinäitajate mõju kummitoodete omadustele on palju suurem kui peamise koostisosa - kummi - kvaliteedinäitajatel.

Tugevdavad omadused

Materjali füüsikaliste omaduste parandamist täiteaine lisamisega nimetatakse armatuuriks (tugevdamiseks) ja selliseid täiteaineid nimetatakse võimenditeks (tahm, sadestunud ränioksiid). Kõigi võimendite hulgas on tehnilisel süsinikul tõeliselt ainulaadsed omadused. Juba enne vulkaniseerimist seostub see kummiga ja seda segu ei saa lahustitega täielikult eraldada tahmaks ja kummiks.

Kummistide tugevus, mis põhineb kõige olulisematel elastomeeridel:

| Elastomeer |

Tõmbetugevus, MPa |

|

| Täitmata vulkaniseerimine | Vulkaniseerige tahmaga täidetud | |

| Stüreenbutadieenkumm | 3, 5 | 24, 6 |

| NBR | 4, 9 | 28, 1 |

| EPDM | 3, 5 | 21, 1 |

| Polüakrülaatkumm | 2, 1 | 17, 6 |

| Polübutadieenkumm | 5, 6 | 21, 1 |

Tabelis on toodud erinevat tüüpi kummist ilma täidiseta saadud ja tahmaga täidetud vulkanisaatide omadused. Ül altoodud andmetest on näha, kuidas süsiniku täidis mõjutab oluliselt kummi tõmbetugevust. Muide, muud dispergeeritud pulbrid, mida kasutatakse kummiühendites soovitud värvi andmiseks või segu maksumuse vähendamiseks - kriit, kaoliin, talk, raudoksiid jt, ei oma tugevdavaid omadusi.

Struktuur

Puhtsad looduslikud süsinikud on teemandid ja grafiit. Neil on kristalliline struktuur, mis erineb üksteisest oluliselt. Loodusliku grafiidi ja tehismaterjali tahma struktuuri sarnasus tehti kindlaks röntgendifraktsiooniga. Grafiidi süsinikuaatomid moodustavad suuri kondenseerunud aromaatsete tsüklisüsteemide kihte, mille aatomitevaheline kaugus on 0,142 nm. Need grafiidikihidkondenseerunud aromaatseid süsteeme nimetatakse basa altasanditeks. Tasapindade vaheline kaugus on rangelt määratletud ja on 0,335 nm. Kõik kihid on üksteisega paralleelsed. Grafiidi tihedus on 2,26 g/cm3.

Erinev alt grafiidist, millel on kolmemõõtmeline järjestus, iseloomustab tehnilist süsinikku ainult kahemõõtmeline järjestus. See koosneb hästi arenenud grafiiditasapindadest, mis paiknevad üksteisega ligikaudu paralleelselt, kuid on külgnevate kihtide suhtes nihkes - see tähendab, et tasapinnad on normaalse suhtes meelevaldselt orienteeritud.

Grafiitstruktuuri võrreldakse piltlikult korralikult kokkuvolditud kaardipakiga ja tahma struktuuri võrreldakse kaardipakiga, milles kaardid on nihutatud. Selles on tasanditevaheline kaugus suurem kui grafiidil ja on 0,350-0,365 nm. Seetõttu on tahma tihedus väiksem kui grafiidi tihedus ja jääb olenev alt kaubamärgist vahemikku 1,76-1,9 g/cm3 (kõige sagedamini 1,8 g/cm 3).

Värvimine

Pigmenteeritud (värviv) musta tahma kasutatakse trükivärvide, pinnakatete, plastide, kiudude, paberi ja ehitusmaterjalide tootmisel. Need on liigitatud:

- kõrgevärviline tahm (HC);

- keskmine (MS);

- tavaline värvimine (RC);

- madal värv (LC).

Kolmas täht tähistab saamise meetodit - ahi (F) või kanal (C). Nimetuse näide: HCF - High Color Furnace Black (Hiqh Color Furnace).

Toote värvimisvõime on seotud selle osakeste suurusega. Sõltuv alt suurusest jagatakse tehniline süsinik rühmadesse:

| Keskmine osakeste suurus, nm | Ahju must mark |

| 10-15 | HCF |

| 16-24 | MCF |

| 25-35 | RCF |

| >36 | LCF |

Klassifikatsioon

Kummi tehniline süsinik jaotatakse tugevdusefekti astme järgi:

- Tugev alt tugevdav (turvis, kõva). Sellel on suurem vastupidavus ja kulumiskindlus. Osakeste suurus on väike (18-30 nm). Kasutatakse konveierilintides, rehvide turvistes.

- Pooltugevdus (karkass, pehme). Osakeste suurus on keskmine (40-60 nm). Neid kasutatakse mitmesugustes kummitoodetes, rehvikarkassides.

- Madal võimendus. Osakeste suurus on suur (üle 60 nm). Piiratud kasutus rehvitööstuses. Tagab vajaliku tugevuse, säilitades samal ajal kummitoodete kõrge elastsuse.

Tahma täielik klassifikatsioon on esitatud ASTM D1765-03-s, mida aktsepteerivad kõik ülemaailmsed tootetootjad ja kasutajad. Selles toimub klassifitseerimine eelkõige osakeste eripinna vahemiku järgi:

| Rühm | Keskmine konkreetne piirkondpind lämmastiku adsorptsiooni teel, m2/g |

| 0 | >150 |

| 1 | 121-150 |

| 2 | 100-120 |

| 3 | 70-99 |

| 4 | 50-69 |

| 5 | 40-49 |

| 6 | 33-39 |

| 7 | 21-32 |

| 8 | 11-20 |

| 9 | 0-10 |

Tahma tootmine

Tööstusliku tahma tootmiseks on kolm tehnoloogiat, mis kasutavad süsivesinike mittetäielikku põlemistsüklit:

- ahi;

- kanal;

- toru;

- plasma.

On olemas ka termiline meetod, mis lagundab atsetüleeni või maagaasi kõrgel temperatuuril.

Erinevate tehnoloogiate abil toodetud mitmel klassil on erinevad omadused.

Tootmistehnoloogia

Teoreetiliselt on võimalik tahma saada kõigi ül altoodud meetoditega, kuid enam kui 96% toodetud tootest saadakse ahjumeetodil vedelast toorainest. Meetod võimaldab saada erinevat sorti tahma teatud omadustega. Näiteks Omski tahmatehas toodab seda tehnoloogiat kasutades enam kui 20 klassi tahma.

Üldine tehnoloogia on selline. Väga tulekindlate materjalidega vooderdatud reaktorit toidetakse maagaasi ja temperatuurini 800 °C kuumutatud õhuga. Maagaasi põlemise tõttu tekivad täieliku põlemise produktid temperatuuril 1820-1900 ° C, mis sisaldavad teatud kogust vaba hapnikku. Vedel süsivesinike tooraine sisestatakse kõrgtemperatuursetesse täieliku põlemisproduktidesse, segatakse eelnev alt põhjalikult ja kuumutatakse temperatuurini 200-300 °C. Tooraine pürolüüs toimub rangelt kontrollitud temperatuuril, mis olenev alt toodetava tahma kaubamärgist on erinevate väärtustega vahemikus 1400 kuni 1750 ° С.

Teatud kaugusel tooraine tarnekohast peatatakse termooksüdatiivne reaktsioon vee sissepritsega. Pürolüüsi tulemusena tekkinud tahm ja reaktsioonigaasid sisenevad õhusoojendisse, kus annavad osa oma soojusest ära protsessis kasutatavale õhule, kusjuures süsinik-gaasisegu temperatuur langeb 950-1000 °С-lt 500-600 °С.

Pärast jahutamist temperatuurini 260-280 °C tänu täiendavale vee sissepritsele suunatakse tahma ja gaaside segu kottfiltrisse, kus tahm eraldatakse gaasidest ja siseneb filtri punkrisse. Filtrikastist eraldatud tahm juhitakse gaasitoru kaudu ventilaatori (turbopuhur) abil granuleerimissektsiooni.

Tahma tootjad

Ülemaailmne tahma tootmine ületab 10 miljonit tonni. Sellist suurt nõudlust toote järele seletatakse eelkõige selle ainulaadsete tugevdavate omadustega. Tööstuse vedurid on:

- Aditya Birla Group (India) - umbes 15% turust.

- Cabot Corporation (USA) - 14% turust.

- Orion Engineered Carbons (Luksemburg) - 9%.

Venemaa suurimad süsinikutootjad:

- Omsktehuglerod LLC - 40% Venemaa turust. Tehased Omskis, Volgogradis, Mogilevis.

- JSC Jaroslavli tehniline süsinik - 32%.

- JSC Nizhnekamsktekhuglerod - 17%.

Soovitan:

Süsinik on Süsinik: kirjeldus, ulatus, funktsioonid ja ülevaated

Süsinik on kaasaegne materjal, mida kasutatakse aktiivselt paljudes tööstusharudes ja muudes inimelu valdkondades. Sellest kõige huvitavamast tootest räägime artiklis võimalikult üksikasjalikult

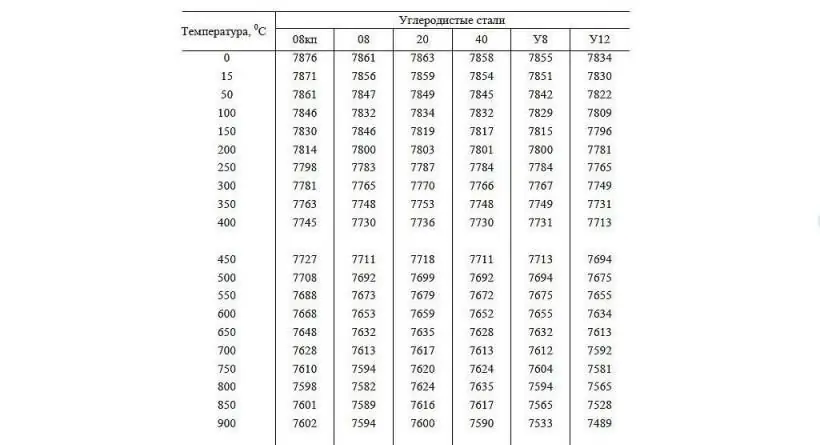

Terase tihedus kg/m3. Süsinik- ja legeerteras

Teras on tööstuses levinuim metallmaterjal, mille baasil valmistatakse soovitud omadustega konstruktsioone ja tööriistu. Sõltuv alt selle materjali otstarbest muutuvad paljud selle füüsikalised omadused, sealhulgas tihedus. Selles artiklis vaatleme, milline on terase tihedus kg / m3

ADX indikaator. ADX tehniline indikaator ja selle omadused

ADX-indikaator on ainulaadne kauplemistööriist, mis võimaldab teil määrata trendi tugevust. See annab kauplejatele selgeid signaale turule sisenemise ja turult lahkumise aja kohta

Lean tootmine ja selle tööriistad. Lean tootmine on

Lean tootmine on ettevõtte juhtimise eriskeem. Põhiidee on pidev alt püüda kaotada igasuguseid kulusid. Lean tootmine on kontseptsioon, mis hõlmab iga töötaja kaasamist optimeerimisprotseduuri

Forexi (turu) tehniline analüüs. Mis on kokkuvõtlik tehniline analüüs "Forex"

Forexi turg on Venemaal lühikese ajaga väga kuulsaks saanud. Mis vahetus see on, kuidas see toimib, millised mehhanismid ja vahendid sellel on? Artikkel paljastab ja kirjeldab Forexi turu põhikontseptsioone